JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Interview

- インタビュー

広大な海に降り注ぐ太陽光エネルギー

化学の力で燃料や資源に換えて活用

- 風間 伸吾

- 明治大学 兼任講師・客員研究員

- 永井 一清

- 明治大学 理工学部応用化学科 教授 高分子科学研究所 所長

- 2020.07.31

化学では、自然界にある物質を元に、自然界に存在しない物質やめったにない物質を作り出す方法を生み出してきた。こうして新たに生み出した物質を元に、私たちは、豊かな生活や高度な社会活動ができるようになった。電子機器も、自動車も、洋服や食料も、あらゆるモノが化学の知見や技術を用いて生み出した材料を使って作られている。これまで人間は、有益な物質を作り出すため、自然界から収集した資源をものすごい勢いで消費してきた。そして、利用し不要になった大量のモノを自然界に投棄し、化学の力で生み出した物質が地球環境の中で異物として蓄積されるようになった。これが環境破壊や資源の枯渇などの問題となって顕在化し、持続可能な開発目標(SDGs)のテーマとして挙げられるようになった。人間の豊かさを生み出した化学は、SDGsの取り組みにおいても強力な力となる。高分子化学の分野でSDGsの達成に貢献する技術の研究開発に取り組む明治大学 兼任講師・客員研究員の風間伸吾氏と同 教授の永井一清氏に、SDGsにおける化学の役割と同大学での海洋バイオマス活用に向けた技術の研究開発について聞いた。

(インタビュー・文/伊藤 元昭 撮影/黒滝千里〈アマナ〉)

高分子化学がSDGsに貢献できることとは

|

── 高分子化学は、石油など地球から産出する資源を原料として、役立つ機能を持つ多様な物質を生み出し、文明の発展に貢献してきました。しかし、発展の代償として、環境破壊や資源の枯渇などの問題が顕在化し、これがSDGsでの取り組みテーマに反映されています。これまで文明の発展に貢献してきた高分子化学は、SDGsの取り組みではどのように貢献していくのでしょうか。

永井 ── 高分子化学は、これまでとは違った切り口の特徴を持つ新材料を開発することで、SDGsの取り組みに大きく貢献できます。明治大学 高分子化学研究所では、高分子科学の本質を研究し、その進歩を通じて人類社会の発展に貢献していくことを活動の基本姿勢として掲げています。具体的には、再生可能エネルギーを効果的に活用できるようにするための材料開発、海洋でのマイクロプラスチック*1問題の解決に貢献する地球にやさしいプラスチック*2の開発などに取り組んでいます。

特に、これまで高分子化学で素材として多用してきた石油など化石資源に代わる候補となり得るエタノールに注目しており、植物を原料にして効率的に生産する技術や効果的な活用技術の開発に注力しています。エタノールは、燃料にも、バイオマスプラスチックの原料にも活用できるため、その生産技術や利用技術の進化は、環境問題や資源枯渇問題の解決に向けて大きなインパクトを与えることでしょう。

日本国内では、2020年7月からプラスチック製レジ袋の有料化が義務付けられました。ただし、植物由来の原料を使ったバイオマスプラスチックが25%以上含まれていれば、無料になる制度が同時に施行されています。このように社会にも、高分子化学による新たな変革を後押しする機運が高まっています。

海に莫大なエネルギーが降り注ぐ島国日本、その特徴を生かす

|

── SDGsの17のテーマの中には、SDG7「エネルギーをみんなに、そしてクリーンに」とSDG13「気候変動に具体的な対策を」といった、地球環境の維持・改善を目指すものが含まれています。ただし、豊かな生活や高度な社会活動の維持と地球環境の維持・改善の両立は、とても難しいテーマであるように感じます。

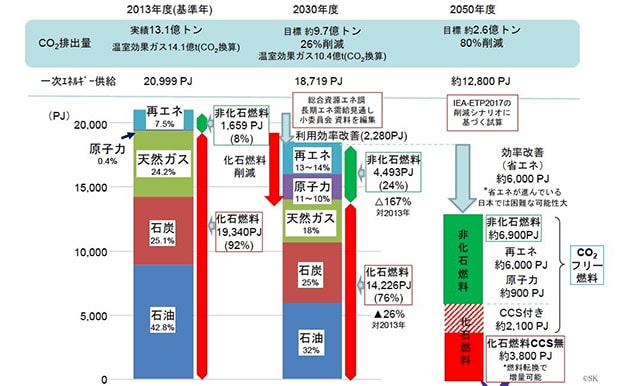

風間 ── 高分子科学研究所が試算したエネルギーの需給見通しでは、これから省エネルギー化による利用効率の改善を推し進めたとしても、再生可能エネルギーの活用が必要不可欠になります。社会活動を維持するエネルギーを確保しながらCO2の排出量の削減目標である2030年度に26%減(2013年度比)、2050年度に80%減にするためには、それぞれ4439PJ(ペタジュール)分、6900PJ分をCO2の排出がないエネルギー源で賄う必要があるのです(図1)。その際、社会受容の見地から原子力で賄う量を増やすことは難しいと考えられることから、再生可能エネルギーの活用促進が欠かせません。

|

── 風間先生と永井先生のグループでは、海洋バイオマスの活用を後押しする技術を開発されていると聞きます。数ある再生可能エネルギーの中で、なぜ海洋バイオマスに注目しているのでしょうか。

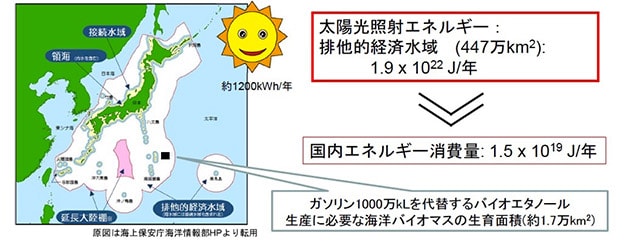

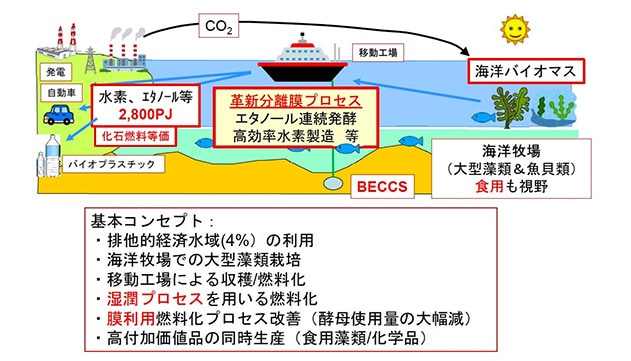

風間 ── 日本の国土の特徴を生かせる再生可能エネルギーだからです。化石資源に乏しい日本では、現時点で9.6%に過ぎないエネルギー自給率を、再生可能エネルギー活用の推進を機に高めたいところです。地熱と原子力を除く地球上のいかなるエネルギー源も、起源にさかのぼれば太陽光エネルギーに行き着きます。太陽光発電はもとより、風力も、古代の植物が化石化した石油や石炭も同様です。そして、太陽光エネルギーは国土面積にほぼ比例して得られるわけですが、日本は陸地面積の約38万k㎡よりもはるかに広大な447万k㎡もの排他的経済水域(EEZ)を保有しています。太陽光エネルギーの大部分は海洋に降り注ぎ、その量は国内のエネルギー消費量の約1000倍にも達します(図2)。

これを利用可能なエネルギーに変える技術を手中に収めることは、継続的な自給体制を考えるうえでとても重要な意味があると言えます。海洋バイオマスは、藻類の光合成によって蓄積されたエネルギーを活用するものであり、海洋からエネルギーを得る手段として打ってつけです。藻類は食料にもできますから、食料自給率の向上にも貢献できます。

|

アメリカやブラジルなど農業大国に比肩する低コストで燃料を生産

── では、海洋バイオマス燃料を活用するためには、どのような技術開発を推し進める必要があるのでしょうか。

風間 ── ポイントは大きく2つあります。1つは大型藻類を栽培する技術の確立。もう1つは、作った藻類を燃料に転換する技術の確立です。

微細藻類をバイオマス燃料の原料として利用する技術もありますが、海洋の広大な領域を活かすのであれば、定置栽培が容易な大型藻類が有力です。大型藻類を海洋バイオマス燃料として利用するための栽培技術は、既にアメリカエネルギー省(DOE)により2017年9月から開始した「ARPA-e MARINER(Macroalgae Research Inspiring Novel Energy Resources)」と呼ぶプロジェクトの中で開発されています。アメリカのEEZの約1.4%に当たる約17万km2の海域を使い、ロープに藻類の種苗を植え付けるなどの方法を用いて、太陽光が届く水深約10mまでの範囲で年間約5億トンの大型藻類を栽培。この大型藻類から年間2800PJのバイオマス燃料を生産しようという構想です。先に挙げた1つ目のポイントは、ここでの開発成果が利用できると考えています。

そして、もう1つの藻類を燃料に転換する技術を確立すべく、安価かつ大量にバイオエタノールを得るための技術を私たちが研究しています。

ARPA-e MARINERでは、95アメリカドルで乾燥重量1トンの大型藻類を生産する目標を掲げています。これは米国陸域でトウモロコシを作るのと同等のコストであり、実用化に向けたコスト目標となります。日本でトウモロコシやサトウキビを栽培すると、これほど安価に作ることはできませんが、日本のEEZを活用すれば、日本国内でも米国並みのコストでバイオエタノールの原料となるバイオマスを作ることができると考えています。この安価なバイオマスと、私たちが目指す技術を使えば、日本国内でも米国並みのコストでバイオエタノールを作ることができると考えています。

発酵が最も速く進む状態を維持する連続式発酵プロセスを提案

── バイオエタノールは、大型藻類からどのような工程で生産し、明治大学で開発しているどのような技術をどの部分で活用するのでしょうか。

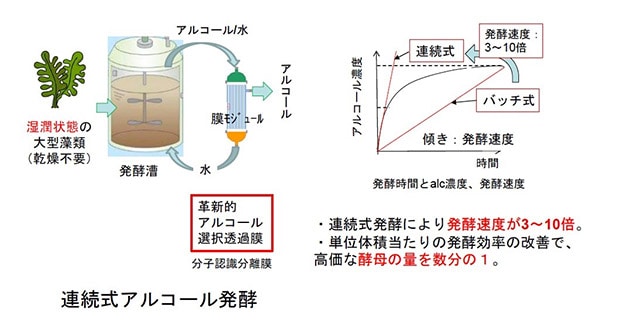

風間 ── 従来は、一定量のバイオマスをまとめて発酵槽に入れて、バッチ式で十分高濃度になるまで発酵させて、エタノールを作っていました。ただし、この方法には課題がありました。エタノールの濃度が高くなると発酵速度が遅くなり、十分な高濃度になるまでに長時間を要するため、利用可能なエネルギーへの転換効率が低く、生産コストが高くなってしまうことです。

この課題を解決するため、私たちは分子認識機能分離膜を用いた連続式発酵プロセスを提案しています(図3)。ここでいう分子認識機能分離膜とは、水に混ざった低濃度のエタノールの分子を、高い選択比で分離できる機能を持った高分子膜のことを指します。

|

原料バイオマスを発酵させた際のエタノール濃度の推移には、発酵初期の低濃度状態の時には発酵速度が早いものの、高濃度になると急激に減速してしまう傾向があります。このため、高濃度になるまで発酵させようとすると、無駄に時間が掛かってしまうのです。

ただし、低濃度状態で分離抽出できるようになれば、バッチ式よりも3~10倍の速度で発酵を維持できるようになり、短時間でより多くのエタノールが得られます。しかも、この方法ならば、分離した水を発酵槽に戻し、原料となる大型藻類を湿潤状態で逐次投入することで連続発酵が可能になります。また、単位体積当たりの発酵効率が改善するため、消費する酵母の量を数分の1に削減できます。加えて、発酵槽を小型化して船舶に搭載し、洋上で燃料を生産することが可能になります(図4)。

連続式発酵プロセスを実現するための鍵は、エタノールと水を高選択比で分離できる分離膜の実現にかかっており、私たちは分子認識機能分離膜と呼ぶ高性能な分離膜を開発しています。

|

濡れたタオルは空気を通さず、風船のように膨らますことができる

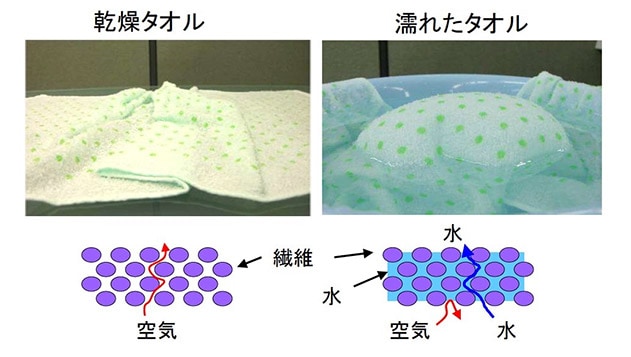

── 開発している分子認識分離膜は、どのような原理で水とエタノールを高選択比で分離するのでしょうか。

風間 ── 日常生活の中で目にする現象を基に、分子認識分離膜の原理を説明しましょう(図5)。タオルで空気を包み込み、風船のように膨らませる状況を想像してください。タオルが乾燥していると、繊維の間を空気が抜けてしまい、膨らませることができません。しかし、お風呂の中でやった経験がある人は多いと思いますが、浴槽に浸けて濡れたタオルならば風船のように膨らませることができます。これは、繊維の間が水で満たされ、空気の透過をブロックするからです。この現象を言い換えれば、水を含んだタオルが、水と空気を高い選択比で分離している状態にあると言えます。これと同様に、分子レベルの微細な通り道の中をエタノールで満たせば、水分子を通さない膜を作ることができるのです。

|

── なるほど、意外と身近なところで見られる現象に、高度な技術のヒントがあるのですね。

風間 ── 私は、地球環境技術研究機構(RITE)において、それと同じ原理のCO2分子ゲート膜という技術を研究していました。ガス分子のような小さなモノだけが透過する孔が空いたデンドリマー*3の1種であるPAMAM*4の膜を使い、微細な孔にCO2を満たすことで、CO2は透過させるが、CO2分子よりも小さな水素などの分子を通さない機能を持たせる技術の研究です。これと同じことをエタノールと水を対象にしてできるのではないかと考え、永井先生と一緒に低濃度のエタノールを分離できる分子認識分離膜を研究しています。

海外の成功例を単純に導入せず、国土に合った再生可能エネルギーの活用を

|

── 海洋バイオマス燃料を高効率に作るために、どの程度の性能を持つ分子認識分離膜を目指しているのでしょうか。

風間 ── これまでにも、疎水系の膜を利用し、エタノールを吸着させて水と分離する膜はありました。水とエタノールの選択比は70〜100だったのですが、これでは海洋バイオマス燃料の連続発酵プロセスの実現には不十分です。私たちは、選択比を500まで上げることを目標にしています。ここまで向上できれば、1%~2%の低濃度エタノールを、80%~90%の濃度にまで効率よく濃縮できます。そして、これをもう一度分離膜を通して濃度を高めれば、99%以上の純度に達し、燃料やバイオマスプラスチックの原料として利用可能になります。

ARPA-e MARINERの成果を使えば、1リットルのバイオエタノールを作るための原料となる大型藻類は約16円で栽培できます。そして、従来方法により米国でエタノールを生産した際の生産コストは46.4円になりますが、私たちが目標とする性能を持つ分子認識分離膜を活用した連続発酵プロセスを使って生産すれば、トウモロコシを原料にしたバイオエタノールのアメリカやブラジルの現地価格に匹敵する40.0円にまで低コスト化できる見込みです(図6)。現在、バイオエタノールを輸入する場合、CIF価格*5は、70~80円/リットルですから、グローバルな視点から見ても十分競争力があります。

|

── 海洋バイオエタノールは、日本にとって夢のような新エネルギーですね。

風間 ── これまで日本はエネルギーがない国でした。それを技術開発によって一転させればエネルギーを自給できる可能性があるのです。

再生可能エネルギーには様々なものがありますが、自然エネルギーを活用する以上、国土の特徴に沿ったものを活用すべきだと思います。例えば、他国で大きな成果を上げているからといって、太陽光発電を平地が狭く、雨も多い日本にそのまま導入しても他国と同じ効果を得ることは難しいように感じます。海に囲まれた日本では、海洋バイオマス燃料のような海の恵みを有効活用する、いわば海との共生を考えた方が得策です。私たちは、分子認識分離膜の開発を推し進めて、国土が海で囲まれていてよかったと思える状態にまでもっていきたいと考えています。

SDGsへの貢献に向けて、研究開発の発想をバックキャスティングへと転換

|

── 技術開発も、海外の研究に頼るのではなく、日本の大学や研究機関が率先して海を生かすために独自の技術開発をしていく必要がありそうです。分子認識分離膜の開発では、目標を実現するうえで、どのような点に難しさがあるのでしょうか。

永井 ── SDGsに貢献する技術は、バックキャスティング*6的な考え方で研究開発を進める必要があります。しかし、これまでの高分子化学の分野では、フォワードキャスティング的な技術開発と応用開拓が常でした。このため、バックキャスティング的な研究では、従来の材料設計の方法の枠を超えるような斬新なアイデアが求められます。私たちの分子認識分離膜の開発は、その典型だと言えます。

風間 ── 従来の分離膜は、分離する物質と膜の間の大まかな化学的親和性の差を利用して分離していました。いま研究開発している高選択比の分子認識分離膜を実現するためには、分子形状の違いなども利用しながら膜の微細な孔を選択的に埋める必要があると考えています。そのためには、孔の形状などをキッチリと制御する技術や、分離すべき分子を漏らしてしまうピンホールを作らないプロセスなどの工夫が求められ、ここがこれからの課題になります。

オールジャパンの体制で取り組むべきテーマ

|

── 技術開発を進め、実際に海洋での大型藻類の栽培とバイオエタノールの生産を実用化するためには、かなり大掛かりな取り組みを行なう用意が必要になると思います。

永井 ── その通りです。大型藻類からバイオエタノールを生産する際の要となる分子認識分離膜の研究開発をリードしていることで、実用化に向けて好ましいポジションを取れていると言えます。ただし、実用化に向けるためには、実用的なプラントを開発し、海洋に実装していくための一連の作業をマネージメントできる人材を育成する必要があると考えています。個々の要素技術を結集し、実用化に向けて必要になる技術や関連企業の協力などを、全体を俯瞰しながら仕切れる人材です。高分子科学研究所では、風間さんを前面に押し出して全体のマネージメントに関与していきたいと考えています。

風間 ── 実用化するためには、企業や大学、研究機関の垣根を超えた国主導のオールジャパンの体制で取り組む必要があると考えています。新エネルギー・産業技術総合開発機構(NEDO)が、2020年度に、「ブルーカーボン(海洋生態系によるCO2固定化)の追求に関する技術戦略策定調査」を行っています。バイオエタノールは化成品の原料ともなることから、そこで有効性が示されれば、2021年度以降にNEDOが主体の研究開発が動き出すことでしょう。

── 実用化に向けて、どのような技術、知見、スキルを持つ企業に集まってもらいたいと考えているのでしょうか。

風間 ── 現段階の分子認識分離膜の開発は基礎的な研究の段階です。大学で作れるのは、ろ紙のような膜だけであり、それをプラントに組み込んで活用するためには、バイオエタノールの大量分離を可能とする膜モジュールにする技術が必要になってきます。まずは、こうした分離・ろ過用の膜をモジュール化できる技術を持つメーカーとの協業が必要だと考えています。そして、最終的には、バイオエタノールの生産プラントのシステムを組む必要がありますから、エンジニアリング会社の知見が欠かせません。研究開発に熱心で、一緒に協力していただけるところがあると先に進めると思います。

── SDGsの取り組みに貢献しながら、豊かな生活を維持し、しかもエネルギー自給率を高めることもできる。一石三鳥の技術開発の進展から目が離せません。

[ 脚注 ]

- *1 マイクロプラスチック

- 自然界に存在する微生物では分解されないプラスチックが、水や紫外線などで部分的に分断されて微細化したものを指す。現在、マイクロプラスチックを海洋生物が誤飲することで、生態系に悪影響が及ぶことが懸念されるようになっている。

- *2 地球にやさしいプラスチック

- 植物由来の再生可能なバイオマス資源を原料として作られるバイオマスプラスチックや、自然環境下でCO2や水にまで完全分解される生分解性プラスチックが挙がる。

- *3 デンドリマー

- 中心部のコアから規則的に分枝した構造を持つ1〜10nmの樹脂状の高分子材料。薬剤輸送、遺伝子配送、化学センサなどへの応用に向けて研究開発が進められている。

- *4 PAMAM(ポリアミドアミン)

- 最も一般的なデンドリマーであり、材料科学やバイオテクノロジーなど多くの用途に用いられている。

- *5 CIF価格

- 価格、保険料、運賃を合わせた輸入に要する合計のコスト。

- *6 バックキャスティング

- 未来に実現したい目標を起点に、今取り組むべきことを逆算して考える思考法。逆に、現在実現できることを起点に、実現可能な未来を描く思考法をフォワードキャスティングと呼ぶ。

- Profile

-

-

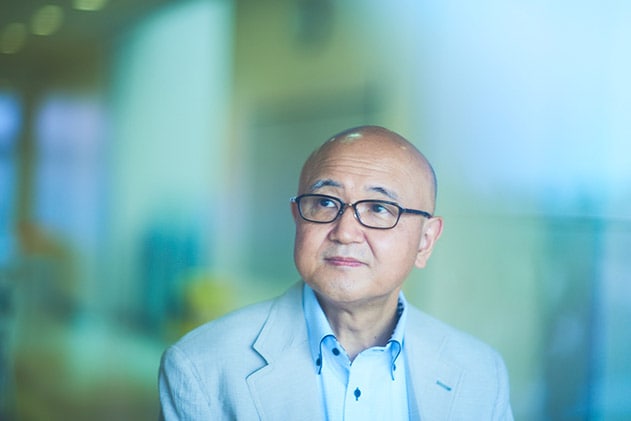

風間 伸吾(かざま しんご)

-

明治大学 兼任講師・客員研究員

-

過去30年以上にわたり、大学、公的研究機関と民間企業でCO2削減技術の研究開発に従事。その間に、世界の方々と対話する中で自然の恵みと共生した再生可能エネルギー創成の必要性を実感して、ライフワークとして海洋バイオエネルギーの創成に取り組んでいる。エネルギーと同時に、海を守って美味しい魚も食べ続けたいと願う。

-

永井 一清(ながい かずきよ)

-

明治大学 理工学部応用化学科 教授

高分子科学研究所 所長 -

信越化学工業(株)シリコーン電子材料技術研究所、米国ノースカロライナ州立大学工学部、オーストラリア政府研究機関CSIROを経て、2002年に明治大学理工学部応用化学科に助教授として着任、2007年より現職。専門は、分離膜、バリアフィルム、地球温暖化対策、海洋プラスチックごみ対策、国際標準化。2018年からISO TC61/SC11(プラスチック製品委員会)国際議長。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/