JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

ウェアラブルを美しくタフにする酸化物型全固体電池

- 文/伊藤 元昭

- 2020.07.31

全固体電池と聞くと、電気自動車(EV)向けの高性能バッテリーだと思っている人が多い。これは一面正しいのだが、全固体電池の実用化によってイノベーションが起きるのは他の分野も同様だ。しかも、あまり知られていないことなのだが、全固体電池が最初に実用化するのは、EV向けではなく、スマートウォッチなどウェアラブル機器向けである。ウェアラブル機器のように、常に身に着けて使う機器は、何より安全性を重視して開発する必要がある。しかし、既存のリチウムイオン二次電池には、数少ない欠点として安全性に不安をかかえている。この不安を解消するための解として期待されているのが全固体電池なのだ。全固体電池の最新動向を紹介している本連載、第2回はウェアラブル機器、さらにはIoTデバイス向けのバッテリーとして開発が進められている、酸化物型全固体電池について解説する。

電子機器の進化の方向性にはいくつかのハッキリとしたトレンドがある。継続的な高性能化と多機能化、繰り返される汎用化と専用化、システム構造の分散と集中などはその代表例だ。そして、コンピュータの分野では、「ダウンサイジング」もこうした電子機器の進化トレンドの1つになっている。

ダウンサイジングとは、同じ機能、性能の機器を、技術の進歩によって、より小さく実現していくトレンドだ(図1)。発明されたばかりのコンピュータは、大きな部屋を占拠するほど巨大だったが、それが卓上に置けるパソコンへと進化し、スマートフォンの登場でポケットに入るサイズにまで小型化した。こうした小型化が進むにつれて、コンピュータは、日常生活の中で利用する身近な機器へと変わり、利用シーンを広げていった。

|

こうしたコンピュータのダウンサイジングは、システムを構成する半導体や受動部品など電子デバイスが小型・高性能化することで実現した。当初のコンピュータは手のひら大の真空管を大量に使って処理回路を構成していた。これが、最新のパソコンやスマートフォンに搭載されているマイクロプロセッサでは、わずか数㎝角のチップ1つの中に真空管と同じ機能を持つトランジスタを数十億個も搭載している。まさに、電子デバイスの小型化なくして、現在のデジタル社会は生まれなかったといえよう。

話題性はあるがウェアラブル機器の存在感は未だ小さい

現在、スマートフォンをさらにダウンサイジングし、新たなコンピュータの利用法を開拓する役割を期待されているのが、スマートウォッチやスマートグラスなど、ウェアラブル機器である。ウェアラブル機器は、主に人の健康状態や活動状況をつぶさに知るために利用される機器であり、既にアメリカ・アップル社のスマートウォッチ「Apple Watch」のように広く普及した製品も登場した。

ところが近年、コンピュータのダウンサイジングは行き詰まりつつあると言える。そしてこの行き詰まりは、コンピュータの利用シーンや利用者の拡大を阻害する大問題になっている。

スマートフォンは、世界中のあらゆる人にほぼ行き渡った。電話線が引かれていない土地に住む人も、スマートフォンを利用して、当たり前のように情報収集したり、コミュニケーションを取ったりするようになった。ところが、ウェアラブル機器は、着実に市場が拡大し、応用も広がっているものの、いまのところスマートフォンに匹敵するほどの存在感を示しているとは言い難い。

iPhoneの登場から5年経過した時点では、少なくとも先進国の消費者に行き渡っていた。一方、Apple Watchの発売から5年経過した現在、ウェアラブル端末を身に着けているのは、高感度な消費者に限られている。

バッテリーが安全性とデザイン性のさらなる向上を妨げている

スマートフォンの普及のペースに比べて、なぜウェアラブル機器の普及は遅いのだろうか。さまざまな要因が指摘されているが、原因の一つとして、現時点のウェアラブル機器では、多くの人が期待する価値を提供できていないことが挙がる。

スマートウォッチやスマートグラスなど、ウェアラブル機器はユーザーが常に身に着けて利用する機器である。パソコンやスマートフォンとの最大の違いは、利用に際しての安全性が何より重要な機器であり、加えて個人の趣向に合ったデザイン性がこれまでの電子機器にも増して大切になる点だ(図2)。いくら、電子的機能が高性能だったり、多機能だったりしても、発火や爆発が起きる可能性がある機器や見栄えのしない機器では、誰も日常的に身に着けようとは思わない。

ウェアラブル機器は、タフで美しい小型コンピュータである必要があるのだ。しかし、ウェアラブル機器をタフで美しいものにするための道を、なかなか進化しないバッテリーが阻んでいる。

|

リチウムイオン二次電池の最大の泣きどころ

多くの消費者は、ノートパソコンやスマートフォンを動かすバッテリーとして利用しているリチウムイオン二次電池ならば、ウェアラブル機器向けバッテリーとして最適なのでは、と漠然と考えている。しかし、実はそうでもない。タフで美しいウェアラブル機器を作る際のバッテリーとして、現在のリチウムイオン二次電池には解決すべき大きな課題があるのだ。

確かに、小さなスペースに大きな電力を蓄積し、高出力での充放電が可能なことに関しては、現在のリチウムイオン二次電池は他に代わるものがない高性能を備えている。ただし、安全性に不安を残している。国土交通省交通局や航空会社のホームページでは、航空機内への持ち込みや預け入れが禁止あるいは規制される「危険物」の例として、火薬、ライター、ナイフなどと並んでリチウムイオン二次電池を挙げている(図3)。ちなみに、乾電池、ニッケル-カドミウム二次電池、ニッケル水素二次電池など他のバッテリーは、ハッキリと「非危険物」に分類されている。

|

|

リチウムイオン二次電池の安全性が疑問視されている最大の原因は、電池を構成する材料に可燃物や毒物が含まれているからだ。

まず、充放電時に電極間で電荷をやり取りする際の媒体となる電解質*1には可燃性の液体が含まれている。最悪の場合、外部から衝撃を受けると電池内部で電極同士が接触し、ショートを起こして爆発する可能性がある。さらに、封止している容器が破損すれば、有毒な液体が流れ出す。このため、衝撃が加わるような環境下での使用や、人が身につけて利用する機器での使用が困難だったのだ。

高温環境下で使用すると、さらに危険性が増す。一般に、リチウムイオン二次電池内部で電極を隔てる部材であるセパレータ*2には、オレフィン系材料が使用されることが多い。しかし、この材料は、100℃以上の高温下では溶けてしまい、ショートを起こす原因になる。さらに、電解液の蒸発温度に達して内圧が上昇すれば、電池としての機能が失われてしまう。

ブレイクスルーとしての酸化物型全固体電池

安全なウェアラブル機器を実現するためには、リチウムイオン二次電池に抜本的な改良を加える必要がある。こうした要求に応える技術として大きな期待が掛かっているのが、この連載の主役である全固体電池である。リチウムイオン二次電池の安全性を下げる原因となっている可燃性液体の電解質やセパレータなどを、安定した燃えない固体電解質に変えれば安全性を劇的に向上できる。

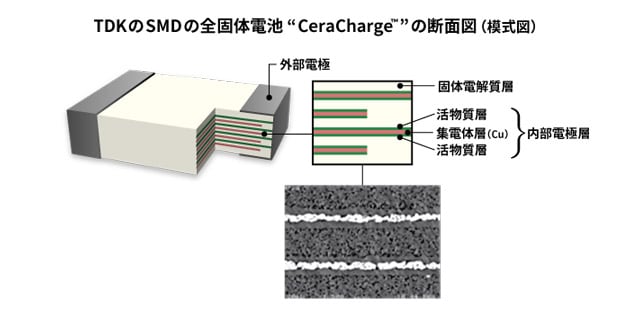

ウェアラブル機器向けでは、全固体電池の中でも特に安全性の高い酸化物型と呼ばれるタイプの技術開発が進められている(図4)。酸化物型とは、全固体電池を構成する際の鍵となる固体電解質として、酸化物系の材料*3を採用しているものだ。ちなみに、電気自動車(EV)のバッテリー向けとしての利用を想定して開発が進められているのは、硫化物型と呼ばれる、大出力の電池を作りやすい硫化物系材料*4の固体電解質を利用するタイプである場合が多い。

|

硫化物型でも、酸化物型でも、現状のリチウムイオン二次電池に比べれば、格段に安全性が向上する。しかし、硫化物系固体電解質では破損時に空気中に含まれる水分に触れると、有毒な硫化水素ガスが発生する可能性がある。これでは、人間がいる車室空間にはバッテリーを置かないEV向けに利用することはできても、直接身に着けるウェアラブル機器には使えない。このため、安全性の確保に万全を期す必要がある応用には、酸化物型の利用を想定することが多い。

酸化物型全固体電池には、安全性向上以外にもメリットがある。酸化物系の固体電解質材料は、耐熱性が高い。この性質を利用すると、電子機器を組み立てる際の半導体などをプリント配線基板に一括はんだ付けするリフロー*5工程で、バッテリーを一緒に実装できるようになる。これによって、バッテリーの組み込み作業が劇的に楽になり、組立コストの低減につながる。さらに、小さなバッテリーをプリント配線基板上の隙間や空きスペースに搭載することで、無駄のない実装が可能になり、機器の小型化やデザインの自由度の向上に貢献できるようになる。つまり、ウェアラブル機器に求められるデザイン性、美しさを追求しやすくなる。

また、一般に、二次電池は、使用する電極材料の物性によって、エネルギー密度やパワー密度、寿命、出力電圧などが変化する。より高性能な二次電池を作るためには、目的に合った特性を実現できる電極材料を自由に選びたいところだが、実際には電解質など他の部材との相性があって、好き勝手に材料選びをすることはできない。だが、酸化物系の固体電解質は化学的に安定しているため、用途に応じた電極材料を比較的自由に選択して利用できる。

この特徴は、未知の優れた電極材料が登場した際にも、比較的容易に対応できるメリットになる。さらなるダウンサイジングの要求を見据えると、現状のリチウムイオン二次電池でも、エネルギー密度は十分とは言えない。電極材料を改善して、もっとコンパクトなバッテリーに大電力を蓄積できるようにしたいところだ。酸化物型全固体電池に関連した技術を確立することができれば、新しい電極材料を早期実用化できるようになるとみられている。

酸化物型はエネルギー密度の向上が困難だった

安全性など様々なメリットがある酸化物型全固体電池だが、現時点では欠点もある。エネルギー密度の向上、言い換えればコンパクトで大容量の高い電池や出力が大きな電池を作るための生産技術の難易度が高いことだ。

酸化物型でエネルギー密度の向上が難しい理由は、硬いセラミックスの微細粒子を粘土状にしたものを成形し、焼結させて固体電解質を作っているからだ。エネルギー密度を高めるためには、固体電解質内部での電荷の移動をスムーズにすること、電極と固体電解質を密着させて電荷の受け渡しを容易にすることの2つが求められる。

いずれの問題も、材料開発と共に、成形・焼結のプロセス開発がポイントになる。硬い粒子を焼結させるとどうしても固体電解質の表面に細かな凸凹が出来てしまい、電極に密着させることが困難だった。ちなみに、硫化物系材料はゴムのように柔軟な機械的性質があるため、電極と比較的密着させやすい。

ウェアラブル機器では、ユーザーの活動状況や健康状態を映したデータを取得・処理・通信し、さらに情報を出力する機能が求められる。このため、長時間にわたる利用を可能にする電池の持久力と、突発的な高負荷の処理にも対応可能な瞬発力が求められる。そこで、酸化物型全固体電池の開発では、いかにしてエネルギー密度を高めるかが、開発の焦点になる。

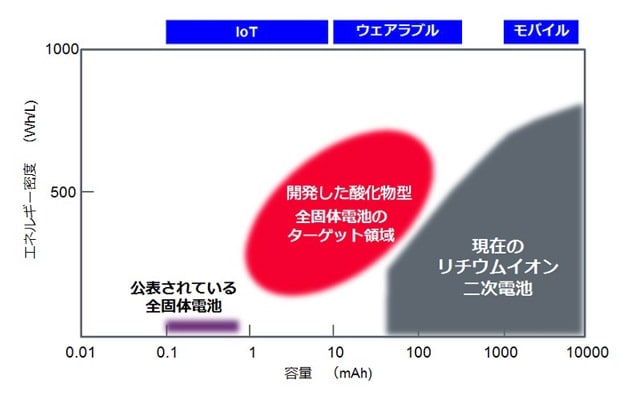

急激に進歩した酸化物系、安全性・信頼性と大容量を両立

ただし近年、酸化物型全固体電池のエネルギー密度を高める技術開発で、大きな進展が出てきている。村田製作所は、これまで開発されてきた酸化物型全固体電池に比べて、10~100倍と現在のリチウムイオン二次電池に匹敵するエネルギー密度を実現する技術を開発した(図5)。

試作品では、4mm×5mm×9mmという単4電池の1/19の体積の小型電池で10mAh強の容量を実現しており、これはアルカリ電池に肉薄するエネルギー密度である。

[図5]村田製作所が開発した酸化物型全固体電池

外観(左)と実用化時のターゲットとなるエネルギー密度の領域(右)

出典:村田製作所のニュースリリース

同社はエネルギー容量を向上するために、酸化物型全固体電池に良く似た材料と成形・焼結プロセスで生産する多層セラミックス・コンデンサ(MLCC)の技術を応用した。MLCCも、酸化物型全固体電池と同様に、電極間をセラミックス材料である誘電体で埋めた構造の電子デバイスである。MLCC市場で、約40%のシェアを占める同社は、セラミックスのきれいな薄膜を作り、それをきっちりと固めて安定した特性の電子デバイスを作る技術と、それを高品質に量産できる技術を確立している。それを全固体電池の製造に応用することで、技術的に最も難易度の高い部分を解決した。

TDKや太陽誘電、FDKなど、酸化物型全固体電池の開発・製造には、電子部品の分野で実績のあるメーカーが複数参入している。この分野は、日本企業の競争力が高く、将来の電子機器のダウンサイジングの進展の鍵を握る存在になりそうだ。

もう1つのアプローチである半固体電池

全固体電池とは別のアプローチでリチウムイオン二次電池の欠点を解決し、酸化物型全固体電池と同等の特徴を持つバッテリーを開発するところも出てきた。

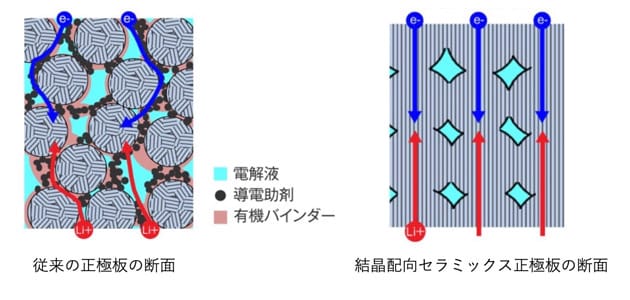

日本ガイシは、独自開発したリチウムイオンが円滑に移動できる結晶構造を持つ「結晶配向セラミックス正極板*6」を正極に利用することで、高いエネルギー密度と大出力を実現した。同社が「半固体電池」と呼ぶこの電池は、結晶配向セラミックス正極板中にわずかな液体電解質を染み込ませている。それでも、酸化物型全固体電池に匹敵する安全性やリフローでの実装を実現しているという。このため、ため、材料の表面をセラミックス材料で正極と負極を完全に分離した、チップ型セラミックス二次電池を開発した。同社は、この技術を半固体電池と呼び、既にコイン電池と同様の形状のバッテリーと曲げ耐性のある超薄型バッテリーを開発し、製品化している(図6)。

[図6]日本ガイシが開発した半固体電池

外観(左)と従来の正極板と結晶配向セラミックス正極板の断面(右)

出典:日本ガイシ

ウェアラブルへの適性は、IoTデバイスへの応用も開く

ウェアラブル機器のバッテリーとしての適性が高い酸化物型全固体電池は、様々な場所に置いてデータを収集・伝送するIoTデバイス向けのバッテリーとしても適している。

一般に、IoT機器が置かれる場所は、日光や風雨にさらされる屋外や振動、高温にさらされる工場など過酷なところが多い。酸化物型全固体電池のタフな性質は、こうした利用環境で生きる。

さらに、光や温度差、振動など周辺環境に内在するエネルギーを電力に変換し、電源として活用するエネルギーハーベスティング(環境発電)技術と併用することで、電池交換が不要なメンテナンスフリーのIoTデバイスを作ることができる。通常、環境発電で得られる電力はマイクロワット・レベルの微小なものだが、こまめにバッテリーに電力を蓄積すれば、遠距離にデータを無線伝送するための電力を確保できる。めったに電池交換に行けないような人が踏み込みにくい場所こそデータを収集する価値がある場所であり、タフなバッテリーの実現によってデータの収集範囲が広がる。

次回は、全固体電池が実用化した後のバッテリーのさらなる進化を見据えた技術開発について解説する。

[ 脚注 ]

- *1 電解質:

- 電力を充放電できるバッテリーである二次電池の内部で、正極と負極の間で電荷をやり取りする媒体(リチウムイオン電池の場合にはリチウムイオン)が移動するための通り道となる物質を電解質と呼ぶ

- *2 セパレータ:

- 電極同士が接触しないようにする部材

- *3 酸化物系の材料:

- 酸化物系の材料:代表的な酸化物系の固体電解質材料として、LAGP(Li1.5Al0.5Ge1.5(PO4)3)がある。

- *4 硫化物系材料:

- 代表的な硫化物系の固体電解質材料として、LGPS(Li10GeP2S12)がある。

- *5 リフロー:

- 電子機器の組み立てライン中のプリント基板上に電子部品をはんだ付けする工程の一種。基板上にあらかじめ塗っておいたクリーム状はんだの上に必要な電子部品を置き、それを炉で加熱してはんだを溶融させることで、基板と電子部品を一括接続する。

- *6 結晶配向セラミックス正極板:

- 主成分は、一般的な正極材料に使われるコバルト酸リチウム(LiCoO2)を使っている。ただし、正極板の成形方法に違いがある。従来の正極板では、LiCoO2の粉体を有機バインダ(有機物のノリ)で固めていた。このため、結晶の向きがバラバラでリチウムイオンの動きの方向がバラバラだった。これに対し、日本ガイシの成形法では、焼結によって結晶の向きを揃えている。これによって、リチウムイオンの伝導率と電子伝導率を高めている。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/