JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

全固体化は、バッテリーの進化の伸びしろを広げる

- 文/伊藤 元昭

- 2020.08.21

電気自動車(EV)やウェアラブル機器、IoT端末など、新たな電子機器や電動機械を駆動する電源として全固体電池の実現に期待が集まっている。ただし、全固体電池が実現したからと言って、現在のリチウムイオン二次電池よりも容量や出力の面で優れたバッテリーがすぐに生まれるわけではない。全固体電池の実現は、将来生まれてくるであろう超高性能バッテリーを実現するための第一関門である。新電極材料の投入や電池の内部構造の革新を合わせて進めることで目指す超高性能バッテリーが実現する。全固体電池の最新動向を紹介している本連載、第3回は電解質の固体化を起点としたバッテリーのさらなる高性能化に向けた筋道と取り組みについて解説する。

全固体電池は、“究極のバッテリー”であると言われる。ずば抜けたバッテリー性能で、パソコンやスマートフォンなどに利用されているリチウムイオン二次電池が抱える数少ない欠点を解決する可能性を秘めているからだ。近年では、電気自動車(EV)の高性能化と普及の条件として全固体電池が新聞や雑誌の記事に取り上げられるようにもなった。

こうした記事を読んだ人の中には、「全固体電池が実用化すれば、小さな電池で、充電無しで長距離走るクルマや充電時間の短いクルマができるのでは」と考える人も多いことだろう。そして、「全固体電池を使えば、ノートパソコンやスマートフォンも、もっと軽く、電池が長持ちするようになるにちがいない」と思いがちだ。ただし、こうした見方は誤解である。

従来のリチウムイオン二次電池に対する全固体電池の最大の長所は、安全性と信頼性が向上することである。安全性や信頼性は、クルマのような人の命を預かる機械の動力源として、また人が持ち歩く電子機器の電源として欠かせない特徴だ。しかし、全固体電池が実用化しても、リチウムイオン二次電池よりも高性能なバッテリーがすぐに実現するわけではない。電解質の固体化だけでは、バッテリーの持ちに関わる容量も向上しないし、高度な電子機器やパワフルな電動機械を動かすための大出力も得られない。

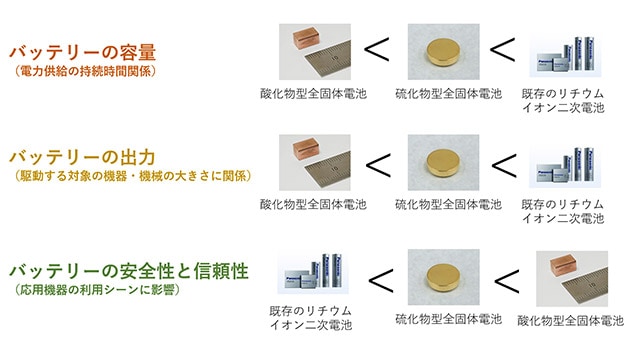

この連載では、固体電解質として使う材料の違いから、全固体電池には硫化物型と酸化物型の2種類あり、硫化物型は高容量・大出力、酸化物型は安全・高信頼が特長であることを紹介してきた。ただし、これは全固体電池の中で比較すればの話である(図1)。高容量・大出力が特長の硫化物型でも、液体電解質を用いる既存のリチウムイオン二次電池と比較すれば容量と出力で劣る。あくまでも、安全・高信頼が特長のバッテリーである。

|

バッテリーのさらなる大容量化・高出力化への期待は大きい

とはいえ、バッテリーは電子機器や電動機械の電源として電力を供給する部品である。その価値を決める指標の中心は、容量や出力であることは全固体電池も変わりない。

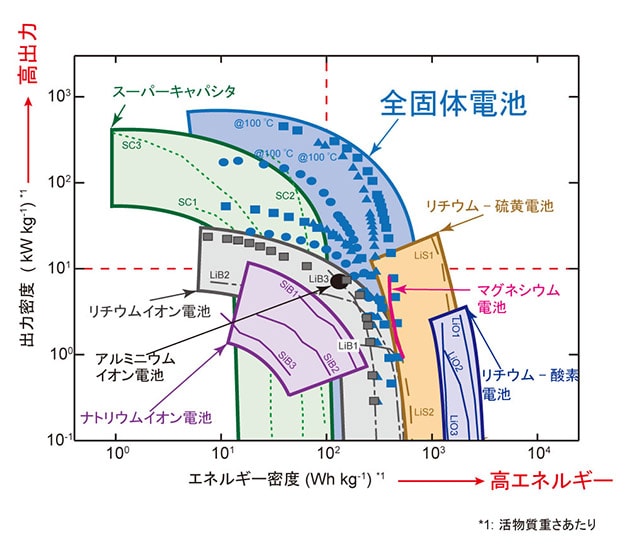

小型でありながら高容量のバッテリーを作るためにはエネルギー密度*1を、大出力にするためにはパワー密度*2を高める必要がある。既存のリチウムイオン二次電池の重量エネルギー密度は実験室レベルで最大約270Wh/kg、体積エネルギー密度は最大約700Wh/Lだ。そして、現行のリチウムイオン二次電池の構造の延長線のままでは、同280Wh/kgと同800Wh/Lがほぼ限界であり、エネルギー密度の飛躍的な向上は望み薄だ。

それでも、既存のリチウムイオン二次電池よりも高性能なバッテリーに対するニーズは根強い。たとえば、EVでは航続距離の短さと充電時間の長さに問題を抱えている。実用に足る仕様にするためには重たい電池を搭載せざるを得ない状況だ。急速充電でも、バッテリー容量の80%を充電するのに約30分かかる。また、スマートウォッチなどのウェアラブル機器は、毎日のように充電する必要がある。充電を怠って、健康状態や活動量などを記録している途中で電池切れしたら、本来の機能を果たせなくなる。さらに、毎日の充電が必要なウェアラブル機器でも、筐体内部の大きなスペースをバッテリーが占拠しているような状況であり、機器開発者は、バッテリーをもっと小型化してデザイン性や使い勝手を高めたいと考えている。

様々な場所から多様なデータを収集するIoTデバイスでもバッテリーの性能向上が望まれている。IoTデバイスは、人が踏み込めないような場所に置いてこそ、価値あるデータを収集できる。現在、工場やプラントなどで使われているIoTデバイスは、収集したデータを伝送するための無線通信としてBluetoothやWi-Fiなど、近距離無線通信技術を使うことが多い。しかし、より価値の高いデータを収集するためには、人がめったに足を運ばない遠距離の場所にIoTデバイスを置きたい。それを実現するためには、携帯電話用のセルラー通信を利用できる比較的大きな出力のバッテリーを使う必要がある。さらに、バッテリーの大きさが置き場所を限定しないような小型化も求められる。理想的には、メンテナンスフリーであり、できればエネルギーハーベスティング(環境発電)*3や空間伝送型ワイヤレス給電*4と組み合わせた充電レスな機器を実現したいところだ。

電解質の固体化はさらなる高性能化への第一歩

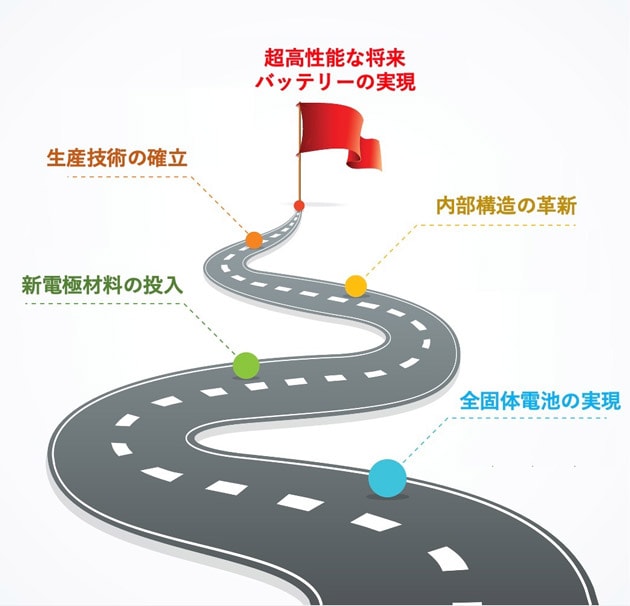

全固体電池の安全性や信頼性が高いという特長は、応用機器や利用シーンを広げる効果がある。しかし、性能が現状のバッテリーよりも劣るのでは、その効果も台無し。では、全固体電池は、既存のリチウムイオン二次電池を超える高性能を実現し、バッテリーの高性能化に対するニーズに応えることはできないのだろうか。実は、全固体電池に別の技術を組み合わせて利用することによって、これまで実現不可能だったレベルの超高性能なバッテリーが生まれる可能性が出てくるのだ。そのため全固体電池であることは、将来の超高性能バッテリーを生み出すための条件の1つとなっている(図2)。

|

では、エネルギー密度やパワー密度を高めるためには、二次電池のどの部分を改良すればよいのだろうか。ざっくり言えば、リチウムイオン二次電池の容量を決めるエネルギー密度は、正極と負極それぞれに蓄積可能なリチウムイオンの量で決まる。そして、出力や充放電の速さに関連するパワー密度は、電解質中のリチウムイオンの移動速度と電極での電子とリチウムイオンの電導度などで決まる。つまり、電極材料の選択こそが高性能化の鍵を握っており、そこでは新電極材料の投入が必須になってくる。

ところが、従来の液体電解質では、バッテリーを高性能化できる可能性がある電極材料を自由に使うことができなかった。液体電解質に電極材料が溶け出してしまい、耐久性に問題を抱える可能性があったからだ。これに対し全固体電池では、電解質が固体であるため電極材料が溶け出すような現象が起きにくい。さらに、液体電解質よりも電気化学的な安定性が高い材料が多いため、バッテリーの高性能化に向く電極材料を比較的自由に利用できる。

加えて、全固体電池ならではの内部構造の革新を起こすことができる可能性がある。まず、電極と固体電解質それぞれを薄くし、何層にも重ねることが可能である。バッテリー内部で複数個分の電池構造を並列につないだり、直列につないだりすることで、大きさを変えることなく高容量化と大出力化を実現できる。さらに、電解質の固体化で、液漏れが起こらず、安全性が高まることで、パッケージや安全確保のための仕掛けや構造を簡素化できる。このため、バッテリーの筐体を小型化することが可能だ。

EV向けに適する特性を持つLi-S系二次電池

リチウムイオン二次電池では、正極材料にコバルト酸リチウム(LiCoO2:LCO)が、負極材料には黒鉛(LiC6)など炭素系の材料が使われることが多かった。近年、エネルギー密度やパワー密度のさらなる向上を目指して、世界中の企業、大学、研究機関が、様々な電極材料の開発に取り組んでいる。ただし、現時点で、二次電池に対するあらゆる要求に応える決定版となる材料が実用化されているわけではない。このため、応用分野ごとの要求に合った材料の見極め、適切に使い分けるための知見の整理が進められている。

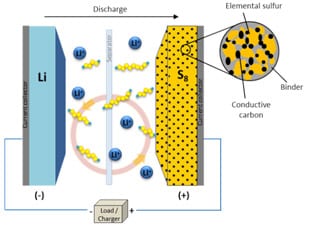

たとえば、東京工業大学の菅野良次教授らのグループは、高容量化と大出力化に向く硫化物型の固体電解質の利用を前提として、近い将来に市場の急拡大が見込まれているEV向けバッテリーに適した電極材料を提案している(図3)。同教授によると、超急速充電の実現だけを目指すのならば、既存のリチウムイオン二次電池で使っている液体電解質を硫化物型の固体電解質に変更するだけで高出力化が可能だという。ただし、エネルギー密度も同時に高めたい場合には、Li-S系二次電池(図中ではリチウム−硫黄電池)が有望になる。

|

Li−S系二次電池では、正極に硫黄(S8)、負極に金属リチウムを使う。S8やリチウム硫黄(Li2S)は、固体電解質として使う硫化物と近い種類の正極材料である。これらを使えば、分子や原子の移動による正極の劣化や固体電解質との界面での副反応が起こりにくく、安定性が増して容量密度が高まる。一方、負極材料は、正極材料の容量密度に釣り合う容量密度の材料が候補になる。正極材料としてS8を使用する場合には金属リチウムもしくはその合金が、Li2Sを利用する場合にはグラファイトやシリコン(Si)の混合材料が候補になる。

実用化に向かう全固体Li−S系二次電池、さらなる電極材料の模索も続く

Li−S系二次電池の高性能は実証されている。これまで、S8の正極と金属リチウムの負極を組み合わせたLi-S系二次電池は液体電解質を使って多くの試作例があった。しかし、高性能化は実現できるものの、正極の硫黄が電解液に溶け出してしまい、充放電を繰り返すことで正極が崩れ、充放電サイクル寿命が非常に短かった。さらに、Li2SやS8はほぼ絶縁体であるため電気伝導率やリチウムイオンの伝導率が低く、活物質の利用率や充放電容量の可逆性*5が低いという課題もあった。

Li-S系電池に固体電解質を適用することで、硫黄が溶け出す問題がほぼ解決し、長期の信頼性を維持できることも確認されている。加えて、活物質の利用率や可逆性の向上にも効果的であることを示す研究データも得られている。大阪府立大学 学長の辰巳砂昌弘教授のグループは、2017年、高容量と長寿命を兼ね備えた全固体のLi-S系二次電池を開発した。Li2Sの利用率をほぼ100%にし、同時に2Cという急速充電のレートで充放電を2000回繰り返しても容量の劣化がなかったとする。

2019年には、イギリスのOXIS Energy(オキシス エナジー)が正極材料にS8を負極材料に金属リチウムを用いて、471Wh/kgという高い重量エネルギー密度のLi-S系二次電池を開発(図4)。エネルギー容量の高いバッテリーが求められるドローンや電動航空機などへの応用を想定して実用化した。現時点の製品では液体電解質を用いているが、固体電解質の利用も検討し、重量エネルギー密度600Wh/kg、体積エネルギー密度800Wh/Lを目指すという。

|

もっと別の材料系でも高性能化できる可能性を示す研究成果もある。ベルギーの研究機関であるimec(アイメック)は、正極活物質にリチウムリン酸鉄(LiFePO4:LFP)を、負極活物質には金属リチウムを用いて、体積エネルギー密度が425Wh/Lと固体電解質を使ったものとしては高いリチウムイオン二次電池を開発した。正極形成後に正極に液体電解質をしみ込ませ、それを乾燥させて電解質を固体化。その後、負極などを形成する特殊な工程を採用した。この方法ならば、正極の隅々まで電解質が行き渡るため、電極と固体電解質の界面抵抗を抑えることができる。しかも、充放電にともなう電極中の活物質*6の膨張・収縮を吸収することも可能だ。現時点でのエネルギー密度は全固体電池としては高いが、液体電解質のリチウムイオン二次電池と比べれば製品レベルでの標準的な値に位置づけられる。ただし、imecは、この電極材料の伸びしろは大きく1000Wh/Lまで向上させ、充電レートも2~3C(20~30分充電)にできるとみているという。

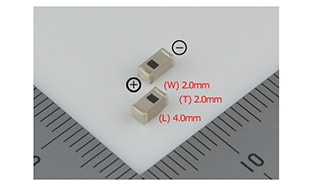

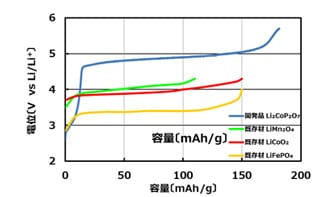

酸化物型の全固体電池では、日本のFDK(エフディーケイ)が、ピロリン酸コバルトリチウム(Li2CoP2O7)を正極活物質として採用し、起電力が高い、言い換えれば大出力化に向くバッテリーを開発した(図5)。Li2CoP2O7は、約5Vクラスと高い電位が得られる正極材料だが、従来の液体電解質では分解してしまって利用できなかった。固体電解質を利用したからこそ採用可能になった材料だと言える。負極活物質に約2Vと高電位のチタン酸酸化物を採用し、定格電圧を3V に抑えて信頼性を高めて利用している。

|

そもそも、リチウムイオン二次電池はどこまで高性能化できるのか

様々な電極材料が試されているが、実は理論的には、リチウムイオン二次電池の究極の電極材料は分かっている。正極活物質として空気中の酸素を、負極活物質として金属リチウムを使った際に、理論的なエネルギー密度が既存品の10倍以上、現実的には約5倍にまで高められるとみられているのだ。この究極のリチウムイオン二次電池を「リチウム空気二次電池」と呼ぶ。正極の電池反応に空気中の酸素を用いるため、電池内部に酸化還元の元になる正極活物質を保持する必要がない。そのため電池に充填する負極活物質の量を最大限まで増やすことができ、電池の飛躍的な高容量化が可能である。

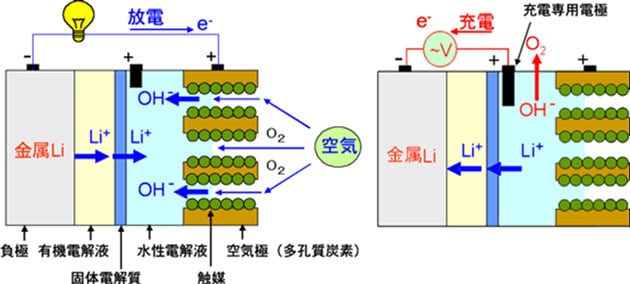

では、なぜ直接リチウム空気二次電池の実現を目指さないか。理由は、実現のハードルが極めて高いからだ。既に試作例はある(図6)。しかし、かなり緩い充放電の条件(充放電深度*7)で使っても、充放電サイクル寿命が50回しかない状況だ。このようなサイクル寿命が短い理由は、充放電時に複雑な副反応が起きて、電極が急激に劣化してしまうからだ。特に、リチウム空気二次電池は、硫化物型の固体電解質で実現が難しいとされている。正極に大気中の酸素を取り込むことになるが、そこに水蒸気も含まれ、硫化物型電解質と反応して有毒ガスであるH2Sを発生させる可能性が高い。

それでも、リチウム空気二次電池の研究開発は継続的に進められている。2009年には、産業技術総合研究所が固体電解質と液体電解質を組み合わせたものを試作。負極(金属リチウム)側に有機電解液を、正極()側に水性電解液を用い、両者を固体電解質で仕切り、両電解液の混合を防いだ。固体電解質はリチウムイオンのみを通すため、電池反応は支障なく進み、正極における反応生成物は水溶性であり固体物質は生成しない。この電池の連続50000mAh/g(空気極の単位質量あたり)の放電も実験により確認した。こうした研究実績を基に、ソフトバンクと物質・材料研究機構が2025年の実用化を目指して共同開発している。

|

一方、酸化物型電解質であれば、こうした問題を解決できる可能性がある。たとえば、ガラスメーカーのオハラは、酸化物系電解質材料「LICGC」を用いた全固体リチウム空気二次電池を試作した。ただし、最適な構造や構成する材料が定まっておらず、現時点では高い理論値の片鱗を垣間見せるような段階にはない。

MLCC技術で100層以上の多層化へ

これまでバッテリーの性能向上を目指す技術開発は、電極などを構成する材料を工夫する方法で進められてきた。ところが、全固体電池ではここまで紹介してきた材料の改善以外にも、構造を工夫することで性能向上ができる。

構造上の工夫、もっと具体的に言えば素子の微細化や薄膜化による性能向上は固体素子固有の特徴である。代表的な成功例が、素子の微細化により50年以上にわたって指数関数的な高性能化を継続させてきた半導体である。一定面積のチップに集積可能な素子(トランジスタ)の数を増やし、一つひとつの素子も高速動作可能にすることで、パソコンやスマートフォンのような高性能で小型・軽量の電子機器を生み出す素地を作り出した。全固体電池も同様である。バッテリーの構造を薄膜化することで、同一体積中に何層も積み重ね、大容量化や高出力化を図ることができる。

現在、半導体産業で薄膜化技術を磨いてきた半導体製造装置メーカーや材料メーカー、多層セラミックコンデンサー(MLCC)など小型受動部品を作る技術を保有する受動部品メーカーが、自身の製造技術を転用して、全固体電池事業に続々と参入しつつある。

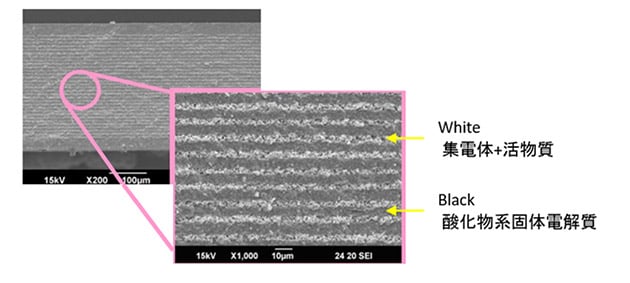

例えば、電気化学材料メーカーであるナミックスも、酸化物型固体電解質と電極材料を数多く積層した全固体電池を試作した(図7)。また、太陽誘電やTDK、村田製作所は、MLCCを製造する技術の大部分が転用できることを生かして、酸化物型固体電解質を使った全固体電池を開発、量産を目指している。MLCCの最先端技術では既に1層が1µm厚以下で約1000層の超多層化も実現しており、その技術を応用することでバッテリーの構造を数百層積層できる。今後、技術の最適化が進み、各層の薄膜化や界面抵抗など低減がさらに進めば、エネルギー密度などの点でも既存の電池を大きく超える可能性を秘めている。

|

ただし、MLCCと全固体電池では、素子構造を積層するうえで違った難しさがある。二次電池では充電時に正極と負極が膨張し、放電時に収縮する。こうした形状の変化をいかに抑え込むか、対応できるようにするのかが、多層化を進めるうえでのポイントになる。

全固体電池の実現から始まる将来の超高性能バッテリーの実現に向けた筋道はハッキリと見えてきた。バッテリーの進化は、電子機器がさらに高度化していくための必要不可欠な要素である。これからの研究の進展に期待したい。

[ 脚注 ]

- *1 エネルギー密度:

- より小さな電池でより大きな電力を蓄えることを示す指標。単位はWh/kgまたはWh/lである。バッテリーの持久力を示す指標であり、スマホに応用する際には電池の持ちの長さを決める。

- *2 パワー密度:

- 充放電時の入出力電力の大きさを示す指標。単位はW/kgまたはW/lである。バッテリーの瞬発力を示す指標であり、スマホに応用する際には、充電時間の短さや動かすことができるアプリの負荷の大きさを決める。

- *3 エネルギーハーベスティング:

- 電子機器を使う周辺環境に内在する、光、温度、振動、電波などのエネルギーを電力に変え、電子機器を駆動する電源として利用する技術。

- *4 空間伝送型ワイヤレス給電:

- Wi-Fiを通じてアクセスポイントと端末の間でデータ通信をするのと同様に、無線電力トランスミッターから端末へと電波を通じて電力を伝送し、端末で利用する技術。現在、多くの企業が技術開発を進めている。

- *5 可逆性:

- 充電による電荷の蓄積と放電による電荷の放出を、それぞれが円滑に進む性質のことを指す。

- *6 活物質:

- 電池の正極または負極の中で、電池の本質である電子の授受(酸化還元反応)に直接関係する物質。

- *7 充放電深度:

- 電池の理論電流容量の何割の容量を放電時に使うか、充電時には理論上の満充電状態に対し、どこまで充電するかを指す。正極活物質にコバルト酸リチウム(LiCoO₂)を用いたリチウムイオン二次電池では、充電深度はおよそ50%に設定されている理論容量の約1/2しか使われていない。これは、充電時にLiCoO₂からリチウムイオンを引き出しすぎると構造が不安定になり、電池の劣化が加速するからである。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/