JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Interview

- インタビュー

コンクリートに二酸化炭素を封じ込める。

カナダのクリーンテックと目指す脱炭素化

- 中村 聖二

- アイザワ技術研究所 職員

- 2021.10.06

昭和10年創業の會澤高圧コンクリートは、業界では珍しいコンクリートの総合企業だ。専業が多い中で、生コンクリートからプレキャスト製品に至るまで、コンクリートに関するあらゆる事業を展開している。同社は、2020年7月にカナダの環境テクノロジー企業「カーボンキュア・テクノロジーズ」とライセンス契約を結んだ。カーボンキュア・テクノロジーズは、コンクリートに二酸化炭素を練り混ぜて封じ込める独自の技術を開発しており、ビル・ゲイツの投資ファンドなどから資金を集めているクリーンテックのスタートアップだ。

會澤高圧コンクリートがなぜカーボンキュアとの提携に至ったのか、また、カーボンキュアの二酸化炭素を固定する具体的な仕組み、排出量の削減効果を中心に、アイザワ技術研究所 職員の中村 聖二氏に幅広く伺った。コンクリート産業は国内の二酸化炭素排出量の約7%を占めている。排出量の多い業界として、社会インフラを支える存在として、カーボンニュートラルをめぐる現状についても紐解いた。

(インタビュー・文/山下 幸恵 写真:川村 勲〈アマナ〉)

現状に甘んじない反骨精神

── 創業85年の歴史を有する會澤高圧コンクリートは、常に新しい製品や技術開発にチャレンジするパイオニアという印象を受けます。どのような企業文化をお持ちなのでしょうか。

中村 ── 會澤高圧コンクリートは、北海道の苫小牧に本社を置くコンクリートの総合企業です。生コンクリートからコンクリート、プレキャスト製品に至るまで、コンクリートにかかわるすべてを手掛けています。

一例を挙げると、身近なところではビルの土台に埋め込まれている杭や護岸のブロック、住宅用の基礎など、ありとあらゆるコンクリート製品を製作しています。

コンクリート業界には生コンやコンクリート製品など、それぞれを専業とする企業が多く、総合企業は珍しいと言われています。当社は、1935年に創業した北海道・静内から都心へ進出するにあたって、新天地に合った業態に変化しながら成長してきました。コンクリートの総合企業となった理由はここにあります。

- コンクリートの総合企業として様々な業務を手がける。写真はアームロボット型コンクリート3Dプリンター。このサイズの工作物であれば20分以内でプリントを完了できる。

── 海外へも積極的に事業展開しておられます。

中村 ── 当社は、世界の中で日本のコンクリート産業はどうあるべきかを問い続けてきました。代表取締役社長の會澤祥弘は、国内の現状に満足していては新しい技術は生まれないという反骨精神をもっています。アメリカなどの先駆的な取り組みを学び、日本のコンクリート産業を客観的に見つめ続けています。

当社は、海外の技術を国内へ導入したり、逆に、日本の技術を海外へ展開したりしています。上海や香港、ウラジオストクやヤンゴンなど8箇所の海外拠点も設けています。

こうしたバックグラウンドがあり、環境に配慮した生産方法や製品開発にも以前から取り組んできました。近年は、地球温暖化対策への関心の高まりと同時に、当社の取り組みに対する意識も一気に変わってきたと感じています。

事業化をにらんだカーボンキュアとの提携

── カナダの環境テクノロジー企業であるカーボンキュアと提携し、5月より同社のコンクリート産業向けの二酸化炭素リサイクル技術を国内で初めて実装しました。この提携はどのように実現したのでしょうか。

中村 ── 北米にはユニークなテクノロジーをもつ企業が複数ありましたが、すべての企業にコンタクトをとり、あらゆる可能性を検証しました。その中で、カーボンキュア・テクノロジーズ(以下「カーボンキュア」)の技術が、当社の事業規模でも事業化しやすいと判断したことが提携の決め手となりました。

例えば、カーボンキャプチャーと呼ばれる二酸化炭素の回収技術は、発電所や鉄鋼業といった大規模な事業に向いています。大量の二酸化炭素を一気に回収できるからです。当社のようなコンクリート産業では、カーボンキャプチャーを事業化するには排出量が少ないだろうと考えました。

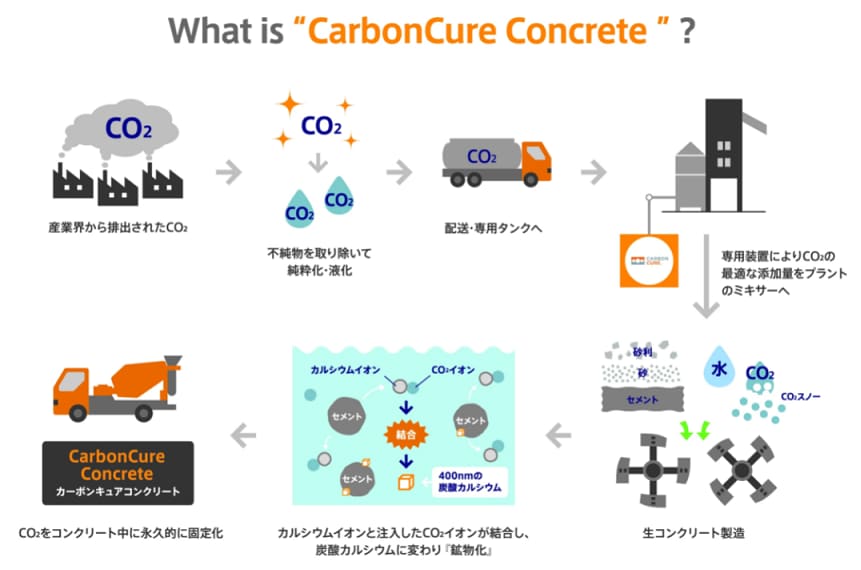

一方で、カーボンキュアの技術は、産業界から排出される二酸化炭素を収集・液化し、生コンクリートの製造時に注入して永久的に固定化するというものです。コンクリートの実質的な二酸化炭素発生量を削減することができますし、取り組みやすい規模だと考えました。そのため、当社はカーボンキュアとの提携を急ぎ実現したのです。

本格的な商用化に向けては、さまざまな法令に定める条件をひとひとつクリアしなければなりません。カーボンキュアや関係各所と協議や調整を重ねながら、実用化を急いでいるところです。

常識を覆したカーボンキュアの二酸化炭素固定の仕組み

── コンクリート内に二酸化炭素を固定する仕組みを教えてください。

中村 ── その前に、セメントとコンクリートの違いを説明しましょう。セメントとは石灰石を砕いて焼成し、粉状にしたもので、コンクリートの材料のひとつです。コンクリートはセメントに水や砂、砂利などを練り混ぜてつくります。

まず、石灰石からセメントをつくるには「焼成」という加熱のプロセスが必要です。石灰石を1450℃で焼くのですが、このとき、石灰石から二酸化炭素を奪うという化学反応が起きます。石灰石は炭酸カルシウムなのでCaCO₃で、この反応を化学式で示すと次の通りです。

CaCO₃ + 熱 → CaO + CO₂

次に、焼成したセメント(石灰石)をコンクリートにするために水などを加えて練り混ぜます。このときの石灰石はCaOになっているので、次の式で表すことができます。

CaO + H₂O → Ca(OH)₂

つまり、石灰石が水酸化カルシウム(Ca(OH)₂)となり、この過程を経て珪酸カルシウム水和物になるのというのが、コンクリートになるまでの流れです。

- サウジアラビアへ出発を待つコンクリートプラント。簡単な基礎と2週間で組み立て解体ができるコンテナ型移動式コンクリートプラント

ここからが、カーボンキュアが二酸化炭素をコンクリートに固定する技術の解説です。カーボンキュアでは、コンクリートをミキサーで練り混ぜる際、液化二酸化炭素を噴射します。噴射された液化二酸化炭素が練り混ぜに用いる水に溶け込み炭酸イオンとなり、セメントから溶出したカルシウムイオンと結びつき、僅かですが「水和熱反応」が起きます。

この炭酸イオンとセメントから溶出したカルシウムイオンが結合し、炭酸カルシウムが瞬時に形成されます。これを「鉱化」と言います。こうしたできた炭酸カルシウムがセメントの水和生成物に沈着し、核となって強度を増します。カーボンキュアでは、このようなプロセスで二酸化炭素を埋め込んだコンクリートをつくっています。

- コンクリートに二酸化炭素を固定する仕組み

- 會澤高圧コンクリートはカーボンキュア社と提携しCO₂除去技術を国内プラントに初実装した。

出典:會澤高圧コンクリート

鉱化のはたらきによってコンクリートの強度を約10%向上させることができます。コンクリート内に固定された二酸化炭素は750℃以上に熱されない限り、再び放出されることはありません。

── セメントに炭酸水を練り混ぜるというアイディアは斬新なものなのでしょうか?

中村 ── 実を言うと、炭酸水でコンクリートが固まりやすくなることは、この業界ではよく知られています。日本のコンクリート産業で働いている人なら誰もが肌感覚的に知っているでしょう。ある程度の二酸化炭素を混ぜ込めば、強度が上がることも知られています。

カーボンキュアのアイディアが斬新なのは、コンクリートを練り混ぜるミキサーの中で二酸化炭素を液体のまま直接噴霧するという点です。また、噴霧する量の少なさにも驚きました。これは、業界の常識で考えると、当たり前すぎてなかなか思いつかないのではないでしょうか。新たな視点でコンクリートを捉えなおしたからこそ、常識を覆すアイディアが生まれたのだと思います。

- 高圧ガス保安法に準拠したカーボンキュア二酸化炭素貯蔵添加システム

- 二酸化炭素の計量を行うカーボンキュア技術の心臓部にあたる部分

── どれくらいの量の二酸化炭素を固定できるのでしょうか。

中村 ── コンクリート1㎥あたりに添加される液体二酸化炭素の量はわずか約1.5~2kgです。しかし、二酸化炭素の固定による削減効果だけでなく、コンクリートの強度が向上することでセメントを節約できる点に着目しています。それによってコンクリート1㎥あたり15−20kgの二酸化炭素を吸収したことになります。カーボンキュアによると、スペインサッカーリーグ・FCバルセロナのメインスタジアムをすべて同社のコンクリートで建設したとしたら、約92万本の杉の木が1年間に固定する炭素量と同程度を固定できるとされています。それと同時に杉は大量の酸素を大気中に放出してくれるのです。

日本全体で使用されるコンクリートは年間で約1億2千万㎥です。このすべてで二酸化炭素添加するだけでは、2〜3億トンを固定化できるのみで、あまり多くはないと考えるからです。

むしろ当社が重視しているのは、二酸化炭素の固定によってセメントを従来よりも5~8%削減できる点です。セメントをつくるには1450℃で焼成する必要がありますが、このプロセスで大量の二酸化炭素が発生します。そのため、コンクリートの生産プロセス全体で考えると、セメントを使わないことによる二酸化炭素の排出抑制効果の方が大きいと言えます。

二酸化炭素排出量の7%を占めるコンクリート産業

── コンクリート業界がカーボンニュートラルを目指すには、セメント使用量の削減を含め、ライフサイクル全体で取り組むことが重要だと理解できました。改めて、コンクリート業界の脱炭素をめぐる現状についてお伺いします。

中村 ── 日本の産業の中でコンクリート産業による二酸化炭素排出量は約7%を占め、上位に位置しています。コンクリートは建物やインフラなど社会を支えるものです。しかし、社会の役に立っているからよいとするのではなく、多くの二酸化炭素を出しているという問題にはしっかりと対処すべきだと考えています。

一方で、セメントの焼成や輸送や骨材の生産輸送など、どうしても減らせない二酸化炭素も存在します。これらを差し引いてカーボンニュートラルを実現するには、コンクリート産業のすべての工程で排出削減の可能性を模索しなければなりません。

そのためには、二酸化炭素固定コンクリートやセメント使用量の削減など、ありとあらゆる技術に取り組む必要があります。その中で、当社は削減可能な手段で排出量を大きく減らし、どうしても減らせない排出量を様々な技術を用いてオフセットすることでカーボンニュートラルを実現したいと考えています。

かつて「コンクリートから人へ」というキャッチフレーズがあったように、コンクリートは、ときに人間らしさの対極にあるという印象を持たれることがあります。コンクリート産業が社会を支えている事実に満足してしまうのではなく、多くの二酸化炭素を排出しているという現状もしっかりと受け止める必要があるのではないでしょうか。

- 中村氏への取材は2021年9月1日にリモートで行われた。

品質管理にデジタルは不可欠

── 今後のコンクリート産業におけるデジタル技術活用の可能性においてはいかがでしょうか。

中村 ── コンクリートはすべて天然の材料からつくられています。石灰石を原料とするセメントや水、砂や砂利などです。雨の日であれば材料の砂は濡れていますし、製造拠点によって気温もばらばらです。モンゴルのウランバートルはマイナス10℃ですが、ミャンマーのヤンゴンでは40℃近くになることもあります。

こうした材料や環境の変化に影響されることなく、コンクリートの品質を維持するために、機械学習による分析や可視化のシステムなどを活用しています。材料の状態を考慮しながら、コンクリートの柔らかさを一定に保つ品質管理にデジタルの要素は不可欠です。

2021年1月には、AIを活用した生コンクリートの品質判定システム「AICE(AI Concrete Engineer)」を開発しました。独自開発のAI技術やIoTシステムによって、製造から硬化後にいたるまでのコンクリートの品質を瞬時に予測し、必要なプラント制御を繰り返す自律型次世代コンクリートエンジニアリングシステムです。

また、機動性や操作性の高いウェアラブルな技術や、製品の状態をリアルタイムで監視できる技術の活用も検討しています。

当社では、主として品質管理でAIの技術を利用していますが、建築現場でもデジタル化が進んでいます。若い人材にとって魅力的な会社、業界となるためにも、DXは進めていかなければならないと思います。

|

|

- Profile

-

-

中村 聖二(なかむら せいじ)

-

アイザワ技術研究所 職員

外資系コンクリート混和剤メーカーを退職後、2008年より上海と東京でコンサルティング会社を経営。デルフト工科大学(オランダ)、マサチューセッツ工科大学(アメリカ)などで開発された技術を日本の企業に紹介し実運用の立ち上げを行ってきた。アイザワはクライアントの一つであり、同時に同社の職員も務める。

- Writer

-

山下 幸恵(やました ゆきえ)

-

office SOTO 代表

大手電力グループにて大型変圧器・住宅電化機器の販売を経て、新電力でデマンドレスポンスやエネルギーソリューションに従事。自治体および大手商社と協力し、地域新電力の立ち上げを経験。

2019年より独立してoffice SOTOを設立した。エネルギーに関する国内外のトピックスについて複数のメディアで執筆するほか、自治体に向けた電力調達のソリューションや企業のテクニカル・デューデリジェンス調査等を実施。また、気候変動や地球温暖化、省エネについてのセミナーも行っている。

- https://www.facebook.com/Office-SOTO-589944674824780