JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Interview

- インタビュー

建設業界で広がる“建設ロボット”による自動化の潮流

人手不足対策の先に広がる未来

- 松本 真一

- 清水建設株式会社 建築総本部 生産技術本部

生産技術開発センター

センター長

- 2023.09.06

豊かな社会を構築・維持するために不可欠な業界として、建設業界ほどわかりやすい業界も少ないのではないか。世界中に残る有史以前の遺跡から古の人類の営みが透けて見えることからもわかるように、ビルや道路インフラなどを作る建設業は時代と社会を色濃く映すモノづくりを実践する文化・文明の担い手でもある。そんな重要な役割を担う建設業界が、産業として存続の危機に直面している。建設現場には、人の裁量を頼りに、状況に応じた柔軟な対応が求められる作業が多く存在する。ところが、業界の担い手が急激に減っているのだ。日本では、毎年10万人のペースで建築就業者が減っている。こうした中、業界の存続を賭けて、これまで人が行っていた作業を自動化する建設ロボット*1を開発・導入する動きが各建設会社の間で加速。人とロボットが協力しながら巨大建築物を作る状況が、既に現実化している。実際に建設ロボットの開発に携わっている清水建設 建築総本部 生産技術本部 生産技術開発センター センター長の松本真一氏に、建設ロボットを開発する背景や、現場への導入に際して超えなければならないハードル、さらには建設ロボットの活用が開く未来の建設などについて聞いた。

(インタビュー・文/伊藤 元昭 撮影/氏家 岳寛〈アマナ〉)

建設ロボットを開発するきっかけは建設業界が抱える課題にある

── 何を目指して、建設ロボットを開発しようと考えたのでしょうか。

松本 ── 最大の動機は、建設業界が抱える課題である建設就業者、特に技能就業者の慢性的な減少です。ビルや道路など建築物は、極めて多くの人の手を借りないと作ることはできません。建設就業者が減少していけば、新たな建築物を作ることも、それを維持していくことも困難になってきます。就業者を維持・増加させる努力と共に、少ない人手で建設できるようにするための技術開発も推し進める必要があります。

また、建設現場には、“苦渋作業(いわゆる3K作業「きつい」「汚い」「危険」)”が多くあります。例えば、ビルの壁や天井に耐火材を吹き付ける耐火被覆といった作業は、酷暑の中で厚い防護服を着て行う過酷な作業です。かつてより、こうした苦渋作業から作業員を解放したいという思いがありました。

こうした課題の解決策として注目したのが建設ロボットです。ロボットを使えば生産性が高まるという側面もあるのですが、それより優先度が高い目的が、就業者の不足と、苦渋作業からの解放なのです。

── ロボットメーカーなどの開発を待つのではなく、建設会社が自らロボット開発に着手したのは、なぜでしょうか。

松本 ── 確かに、ショベルカーなど大型建機などは、建機メーカーが開発・提供しています。しかし、元々、建設現場で作業する人が利用する小型の道具や機器は、自社開発しないまでも、メーカーの方々と使い勝手や欲しい機能などを議論しながら開発することがよくありました。

そもそも建設ロボットは、現時点で世の中に広く普及している機械ではありません。現場での作業を見極めて、適用すべき作業と活用法を適切に考えて開発する必要があります。また、就業者の減少への対策の実践にはスピード感が求められており、建設ロボットの開発を迅速に進めたい事情がありました。このため、自社でロボット開発を主導することにしました。もちろん、建設会社は機器開発が専門ではありませんから、ロボット開発に必要な要素技術を持つ企業と協力しながら開発を進めています。

ロボットが資材搬送から溶接、耐火被覆材吹付け、天井や床の施工までする時代に

── 現時点で、どのような作業をこなせるロボットが開発されているのでしょうか。

松本 ── 既に何種類かのロボットを開発しました。それぞれ、継続的に改良と検証を繰り返しながら、より現場で効果を発揮できるものへと進化させています。いくつか紹介しましょう。

まずは、石膏ボードなど重たい資材の水平搬送を自動化するロボット「Robo-Carrier」(図1)。搬送する資材と搬送先をタブレット端末から入力すると、資材を無人で指定した場所まで自動運搬してくれるものです。搬送途中で障害物を認識すると回避ルートを自ら再設定し、さらに人が近づくと衝突防止機能により停止します。また、2台を同時稼働させて、お互いの動きが干渉しないように動きながら、高い搬送効率で資材を運ぶことができます。

|

次は、鉄骨柱の溶接ロボット「Robo-Welder」(図2)。高品質な溶接を行うためには、時々の条件によって幅や高さ、形状が変わる溶接ビードと呼ばれる溶接痕の盛り上がりがなるべく一定になるように、状況に応じて微調整を加えながらの作業が求められます。まっすぐにビードを引き、予定した厚みに仕上げるのは高度な技術が必要なのです。Robo-Welderは、レーザーセンサーを使ってビード形状を把握して、溶接材で適切に埋める手順などの条件を自動決定し、6軸のロボットアームを自在に動かしながら困難な溶接作業を自動実行します。

|

|

- [図2] 自律型溶接ロボット「Robo-Welder」

- ヒトの腕のように動く6軸のアームにより、その先端に装備した形状認識用のレーザーセンサーと溶接作業を行うトーチを自在に操り、溶接部位(開先)の形状を確認しながら溶接する。

出典:清水建設

そして、耐火被覆材を万遍なく吹き付けるロボット「Robo-Spray」(図3)。このロボットは、被覆材の吹付ノズルを自在に操りながら、梁の両脇、梁下といった作業が難しい場所にも耐火被覆を吹き付けることができます。6軸のロボットアームを使って、ノズルの角度や鉄骨梁との相対位置、作動速度を適切に保ちながら吹き付け作業を進めます。

|

|

さらに、6軸のロボットアームを2本持ち、天井や床材を施工する双腕多能工ロボット「Robo-Buddy」(図4)。天井ボードをビス留めする格子状の下地材の位置を各種センサーによって認識しながら、一方のアームで天井ボードを持ち上げて取り付け位置に合わせ、他方のアームでボードを下地材にビス留めしていきます。同じロボットを、OAフロアの台座やパネルを設置する作業などに適用することも可能です。

|

|

この他に、大きく長いビスを打つロボットや無人のフォークリフト型搬送ロボットもあります。

── 既に多くの高度な建設ロボットを開発しているのですね。現在、自動車分野での自動運転技術、情報処理分野での人工知能(AI)、通信分野での5Gなど、他業界においてデジタル制御技術などが急激に進化しています。こうした他業界での技術革新は、建設ロボットの開発・進化の追い風になっている面があるのでしょうか。

松本 ── そうした面はあると思います。他業界でいかなる技術革新が起きているのか、常にアンテナを立てて最新情報をウォッチしています。そして、私たちの取り組みに利用できそうな情報が入れば、利用の可能性をその都度検討しています。

例えば、クラウド上で動かすロボットや品質検査をクラウド経由で行う検査システムなどは通信が欠かせません。昨今はプロジェクトの大型化に伴い、大深度の地下、150mを超える超高層においてはLTE、4Gは使うことができない環境が増えてきております。5G 、Wi-Fiも含めた通信技術の革新は開発・運用に直結した追い風となります。また、ロボットの眼となるセンサーや画像処理などの技術の進展も同様に追い風となりますが、それらの技術革新はロボットの開発のみならず、建設で使う機械や作業員などの位置情報の利活用にも大きく役立ちます。

実際の建設現場でロボットの導入を開始

── 開発したロボットは、既に実際の現場に導入しているのですか。

松本 ── はい、既に現場で活用しています。例えば、清水建設が東京都 港区で施工した「虎ノ門・麻布台プロジェクト(虎ノ門・麻布台地区第一種市街地再開発事業)A街区」では、自動搬送ロボット、溶接ロボット、耐火被覆ロボット、OAフロア施工ロボットを現場のスケジュールに合わせて随時、導入していきました。品質を確保しなければならない工種に関しては、ロボットと作業員とが一体となって施工を進め随時監理者検査をクリアしながら施工を進めています。そこで利用した自動搬送ロボット、溶接ロボット、耐火被覆ロボットは、そのまま近くの港区 芝浦で建設中の「芝浦一丁目プロジェクト」に移してそちらでも現在活用をしています。

── ロボットを適用する工程は、今後、徐々に広がっていくのでしょうか。

松本 ── まずは、現在のロボットの費用対効果を高めるのが優先になると思います。コスト面で比較すれば、まだまだ人が作業した方が、圧倒的に安い状況だからです。ただし、実際に、人手不足が顕在化すれば、より多くの作業で何らかの対策が求められるでしょう。毎年 10万人ずつ建築就業者が減っているという事実からも、将来、人手不足により施工できない建物が出てくる可能性は十分あり得ます。そのような事態になる前に準備を進めておく必要はあると思います。

その一方で、ロボットの導入だけが対策ではなく、人の作業をさらに効率的に管理して生産性を高める方法にも磨く余地が残っています。ロボットなど新技術の活用と、作業員の管理手法などの改善をバランスよく、合理的に考えて導入していくことが重要です。

“ロボット”と”ヒト” これからの役割分担とは

── 開発したロボットは無人で稼働させることを想定しているのでしょうか。

松本 ── 基本的にオペレーターが操作して動かします。今のところ、完全無人での利用は想定していません。ただし、必ず1人が1台動かすのではなく、なるべく1人で複数台を動かせるようなロボットを開発して、オペレーターの省人化を目指しています。

就業者の減少がさらに加速し、技術も進歩すれば、適用先を見極めながら、完全無人で動かすロボットと、人と連携しながら作業するロボットの両方を用意する必要が出てくるかもしれません。例えば、資材の運搬や引き上げなどの作業については、自律動作できるロボットに任せてもよいかもしれません。その一方で、建物の品質に大きな影響が及ぶ作業に関しては、人とロボットが連携もしくは分担しながら作業を進める必要があります。

耐火被覆の吹付作業などは、その典型です。ロボットに吹付を作業させながら、その後を職人が品質確保のために吹付材の厚みをダブルチェックしながら追いかける。補修の必要があれば職人がロボットをフォローする。無理にすべてロボットに作業させると、品質が落ちるだけでなく、作業効率も悪くなってしまいます。また、いかにロボットがうまく作業できたとしても、私たちが高品質な施工を引き受けて作業しているわけですから、ロボットに丸投げすることはできません。人とロボットのベストミックスをロボット施工の工種ごとに築き上げる必要があります。

── 工業製品の製造では、人が作るよりも機械で作った方が、よほど高品質になるような例もあります。建築物を作る際、品質の確保に人の知見やスキルが、ことさら重要になるのは、なぜでしょうか。

松本 ── 工場での製造と建設現場の間には、モノづくりの方法に大きな違いがあるからだと思います。工業製品を作る工場には、決められた条件・手順で製品を作ることに最適化した製造ラインがあります。これに対し、建設現場には、作業の内容や条件をあらかじめ明確に規定しておけるようなライン化できる作業がありません。常に施工の状況や状態を見極めながら、人の裁量に応じて、何らかの調整をしながら作業を進める必要があるのです。現場は工場で作られた規格品と現地で人の手で組み立てられた構築物を微調整しながら組み立てることで施工が進んでいきます。そこがすべてを標準化された規格サイズでモノづくりが進む製造業と現地でモノづくりを行う建設業の大きな違いだと思います。

── なるほど、建設現場では品質管理の意識が高く、しかも品質管理に向けて人が高度な判断を下す必要があるのですね。そうした状況が常識化している建設業界の中で、人ではなくロボットが作業をするようになるのは、価値観から変わるような画期的な出来事なのですね。

松本 ── 実際に現場導入する際には、相応のハードルがあると事前に予想していました。高品質を求めるお客様や設計事務所に、溶接のような耐久性や安全性に関わる作業にロボットを導入することに対する理解を得なければならないからです。

そもそも、人が工事を行うことを前提とした施工計画書はありますが、ロボットが工事に介入することを想定した計画書などはありませんでした。このため、導入にあたって、ロボットによる作業を含めた施工計画書を作成し、実証実験等を通じてロボット施工においても人と同等以上の品質を確保できることをお客様や設計事務所に理解をしてもらう活動を繰り返しました。こうした取り組みを進めてきたことで、徐々に設計事務所などの理解が得られるようになってきました。

建設関係者の理解深まるロボット建築、ゼネコン各社の枠を超えた協力も

── ロボットによる施工でも十分な品質を担保できることが建設業界内で広く周知されるようになると、活躍の場が広がりそうですね。

松本 ── そうですね。建設就業者の減少は、建設業界の企業共通の問題です。このため、清水建設以外の建設会社も、個々に建設ロボットを開発しています。そして、2021年9月には、さらなる高効率化や省人化を目指して、建設業界全体の生産性および魅力向上を推進するために、建設ロボット・IoT分野の研究開発を共同で実施する「建設RXコンソーシアム」が設立されました。各建設会社で対象となる作業が異なるロボットを保有していますから、それぞれを持ち寄って共同評価し、効率的に機能向上や改良を進めています。

── 世界的視野から見て、日本の建設ロボットの技術レベルはどの位の位置にいるのでしょうか。

松本 ── アメリカなどでの開発動向を実際に視察する機会もあるのですが、私たちの溶接ロボットなどに関しては最も高度な技術レベルにあると言えるのではないでしょうか。ただし、中国などもかなり技術レベルを高めてきており、私たちも追いつけない領域に入ってきている分野もあります。

海外の動きを見て感じるのは、建設ロボットのどのような側面にこだわるのかに、各国大きな違いがあることです。日本は品質を高めるところを優先して、高度な技術を投入する傾向があります。一方、中国製の建設機械を例に取れば、安価で、ラインナップも多く、多様な機能を備えています。

建設ロボットの未来

── 建設ロボットの活用が進むことで、建築業界での仕事の進め方、言葉を変えれば建築物の作り方は、どのように変わってくると思われますか。

松本 ── ロボットを活用した建設が当たり前になれば、ロボットで建設することを前提として設計した建築物が登場してくる可能性があります。

清水建設では、3Dプリンターによって、コンクリート製の建物を作る技術を開発しています。建物に限らず、小さな工業製品も同様だと思いますが、3Dプリンターを使うことで、従来の工法では実現できなかったような形や大きさのものが作れるようになります。建築物は、柱などの資材の輸送可能な大きさが、建築物の形や工法の選択に影響します。これが3Dプリンターを使うことで、こうした制約がなくなる可能性があります。ロボットの活用も同様で、人が作ることを前提にしたのでは作れない意匠や構造の建築物を、ロボットを使った施工を前提にすれば実現できるようになるかもしれません。

── 街の風景が、大きく変わってきそうな話ですね。

松本 ── ロボットも3Dプリンターも同様なのですが、設計データを機械が直接受け取って、建築物を自動的に作っていく時代がやってくる可能性があります。現在、私たちは、「BIM(Building Information Modeling)」を活用して、設計から施工、維持管理までの作業を効率的に行えるような仕組みづくりに取り組んでいます。設計から施工においては、建物を構成する部材がすべてデータ化され、そのデータを活用したデジタルファブリケーション技術によって、建物の構成部材をつくり出し、XR技術、様々な画像データ処理技術、センサーの活用などデジタルツールを駆使した施工マネジメントを行い、人とロボットをベストミックスさせた施工を行うデジタルなモノづくりを行います。これは当社が掲げる「シミズ・スマート・サイト」という施工ビジョンそのものになります。また、建物運用開始後においては、設計段階から施工段階まで作りこんできたBIMデータと運用開始後に入手できるリアルデータを組み合わせた都市・建物デジタルツインを活用して、発注者だけでなくその施設を利用する人々にデジタルなサービス提供し、快適な空間や情報の提供を行うデジタルサービスを随時展開していきます。今後の未来も建物を含めたすべてのモノがIOT化され、常時ネットにつながり続け、従来別々であったモノ同士が連携し合い、センシングや画像の技術、AIを通じて個人の行動がどんどん学習されていきます。利用者一人ひとりにパーソナライズ化されたサービスを街や建物が提供していきます。街の風景が変わるとともに、我々の生活そのものも加速度的に変わっていきます。

- [図5] シミズ・スマート・サイトの概念図

- BIMを核とする情報化施工により、最先端技術を搭載した自律型ロボットと人がコラボしながら工事を進める次世代生産システム。

出典:清水建設

── 人が作ることを前提としていない建物を作れるとなると、宇宙や深海など、人が巨大建造物を作ることが困難な環境にも建物を作ることができる可能性がありそうです。

松本 ── 仮にロボットを使った完全自動の建築が実現するとすれば、その技術はそうした環境での建設が目的になることでしょう。宇宙や深海もそうですし、原子力発電所の放射線が飛び交う環境など、苦渋現場どころか人が踏み込めない場所に何らかの建物を作らなければならないというニーズはあると思います。実際に、米国のスタートアップ企業が、月や火星に3Dプリンターで建築物を造るというビジョンを掲げて、実証実験をしています。ロボットの活用も同様の文脈で考えることができます。

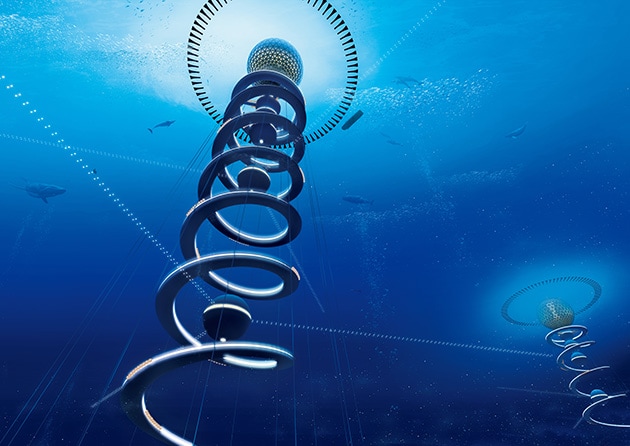

- [図6] 清水建設が発表した深海未来都市構想「オーシャンスパイラル」

- 出典:清水建設

https://www.shimz.co.jp/topics/dream/content01/

── 人が火星に到着した時には既に住む場所が出来上がっていると、移住もずっと円滑になるように思えます。人類の行動範囲を拡大する技術になりそうです。

松本 ── 人手不足になる未来を先回りして対策となる技術の1つとして開発を進めている建設ロボットですが、その進化の行きつく先では、私たち人類の新たな可能性を拓く技術になるかもしれません。とても夢のある技術だと思います。ただ、忘れてはいけないこともあります。モノづくりは人と人のリアルなコミュニケーションの先にあることも事実です。感情を揺さぶりながらものをつくるという根底を我々は忘れないようにしたいです。

[ 脚注 ]

- *1 建設ロボット

- 建設ロボット技術とは、「建設施工・調査の現場で用いられる機械・機器に、何らかの新しいメカニズムや制御・情報処理の機能を付加することにより、作業の支援や、自動化・遠隔制御化を実現し、効率、精度、安全 などの性能向上・課題解決を可能にする技術」と国土交通省で定義しています。

建設ロボット技術の開発・活用に向けて, 国土交通省 総合政策局 , 2013年4月

- Profile

-

-

松本 真一(まつもと しんいち)

清水建設株式会社 建築総本部 生産技術本部

生産技術開発センター センター長-

1998年東京都立大学工学部建築学科卒業後、清水建設に入社。建築施工として国内・海外の多数のプロジェクトに携わる。2016年から2年間、建築企画室にて国内建築施工を中心とした施工マネジメントの企画に従事。2021年より現職。建築施工における技術開発を多くの企業と協業して手掛ける。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/