JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Interview

- インタビュー

SiCパワー半導体の技術開発競争、今後5年から10年が勝負

- 木本 恒暢

- 京都大学 工学研究科 電子工学専攻 教授

- 2015.03.31

発電所で作られた電力のうち、家電製品やパソコンなどに利用されるまでに、約10%の電力が送配電時の電圧・周波数の変換などで失われてしまう。持続可能な社会を築くには、こうした無駄な電力損失をいかに抑えるかが課題だ。しかし朗報がある。電力損失を劇的に削減する魔法のような素子があるのだ。SiC(炭化ケイ素)を使って作った半導体素子がそれである。SiC素子の技術開発は、日本が世界をリードしている。日本の産業界が、そして世界中が、その開発の行方と応用の広がりに大きな期待を掛けている。SiC素子開発で先駆的な役割を担う京都大学 教授の木本恒暢氏に、開発の現況と将来展望を聞いた。

(インタビュー・文/伊藤 元昭 写真/ネイチャー&サイエンス)

SiCパワー素子は天の配剤

──電力損失の削減に向けて、パワー素子を作る材料としてSiCに注目が集まっています。

SiCの研究開発には意外に長い歴史があり、過去にも何度か半導体素子用の材料として注目を浴びました。結晶の小さな片が出来たのは、1950年頃。そして、1960年から70年にかけては、高温下で動作できる特徴を活かして、半導体素子の応用を拡大するための技術開発が盛んに行われました。1980年代になると、青色発光ダイオードの材料として、再度SiCに注目が集まり、日本や米国で実際に製品化されました。ただし、いずれのブームも競合技術との競争に敗れて、沈静化してしまいました。

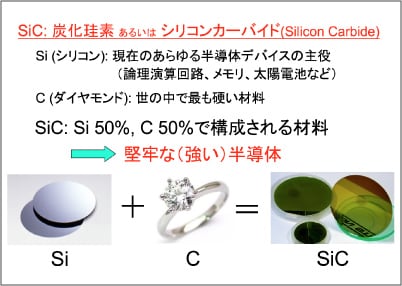

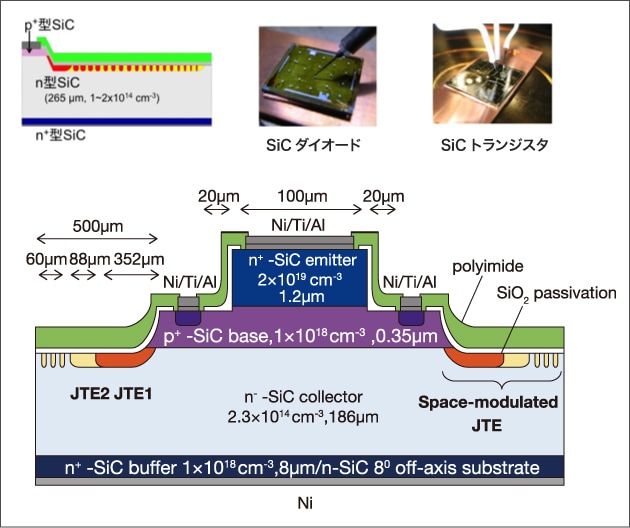

京都大学では1990年代初めに、SiCパワー素子の研究を始めていました(図1)。それ以前から、机上の計算では、SiCがパワー素子の材料として理想的な特徴を備えていることが分かっていました。SiCの物性を活かせば、Si(シリコン)よりもオン(導通)時の損失やスイッチング損失が小さい、エネルギー効率の高いパワー素子を作ることができます。さらに電力損失が低減した分,発熱量が減り,電力変換器の小型化が可能になります。また、スイッチング損失が小さいことを電力変換器の構成部品の小型化に活かしたり、高温下で動作できる特徴を冷却機構の小型化や省略に活かしたりすることもできます。

京都大学が研究を始めた時点では、こうした圧倒的な利点が分かっていながら、SiCを使ったパワー素子を研究している人はほとんどいませんでした。利点が霞んで見えるほど扱いにくい材料だったからです。

|

魅力は圧倒的、でも扱いにくさは破壊的

──具体的に、どのような難しさがあったのでしょうか。

当時使っていた結晶は、直径1インチほどの大きさで、目で見て穴が空いている状態でした。Si素子は欠陥のない単結晶で作るのが当たり前です。このような結晶で、まともな半導体素子が作れるとは、誰も思えませんでした。また、結晶の作製に要する温度が、1,500〜2,000℃とSiに比べて半端なく高いことも問題でした。Siを扱っていた研究者にとって、未体験の高温です。そもそも、1,500℃を超える温度を作り出す炉が、当時市販されていませんでした。

さらに、SiCには結晶構造の異なる状態が何と約200種類もあります。大学の先生が科学論文を書く上では、こんなにおもしろい題材はありません。しかし、工業製品の材料として、こんなに思い通りにならない材料は見当たりません。素子の材料に200種類の中のどれを使い、どのような方法でそれを100%混じり気なしに作ったらよいのか、見当もつかなかったのです。パワー素子への応用、ましてや実用化は、まさに夢物語でした。

──そのような難しい状態から、よく実用化に漕ぎつけたものですね。

近年の急激な進歩は、長年SiCを研究してきた当事者からみても目を見張るものがあります。最初にSiC素子を実用化したのは、ドイツのインフィニオンテクノロジーズ社です。2001年にサーバーの高級機種向け電源回路にSiCダイオードが採用されました。今では、ダイオードもトランジスタも、実用に足る最低限の品質に達しています。コスト面では依然課題を残していますが、性能面ではSi素子に対する明らかな優位性を実証できています。また、Siのように300mmとはいきませんが、150mmと夢のような大口径ウエハーが入手できるようになりました。

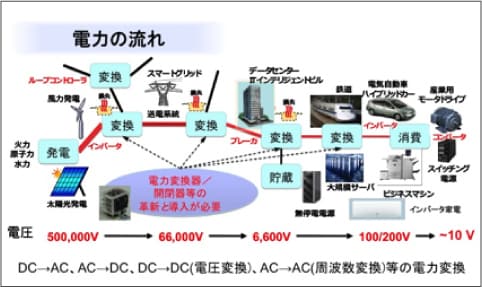

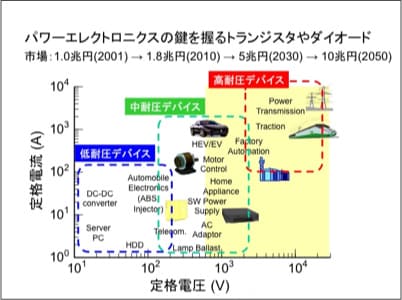

そして何よりも大きいのは、環境保護とエネルギー効率向上の観点から、パワー素子の市場価値が高まっていることです(図2)。コストが多少高くても、電力損失のより少ないパワー素子を求めるようになりました。需要の高まりが、技術開発と事業化を後押ししてきた面があります。

|

応用は家電から鉄道まで広範囲

──SiCパワー素子は、どのような機器やシステムに使われているのですか。

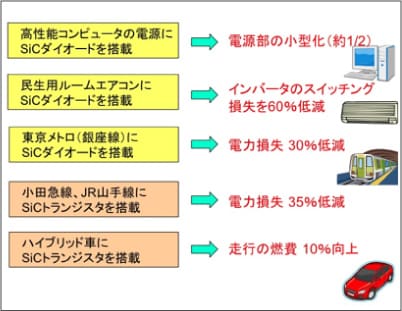

実用化から15年が経ち、SiCダイオードが太陽光発電システムのパワーコンディショナー、エアコンや高級なコンピュータの電源回路など多くの機器に使われるようになりました(図3)。

|

また2013年、東京メトロの銀座線の新車両「1000系」の電源回路に、SiCダイオードが採用されました(図4)。電源回路は、ダイオードとトランジスタを組み合わせて構成するのですが、このうちダイオードの部分をSiC素子に替えたのです。この銀座線の車両では、SiCダイオードの採用によって、減速時の回生電力(ブレーキによって発電した電力のことで、電車から架線に戻しその電力を他の電車や施設に供給する)もより多く回収できるようになりました。損失軽減効果に、回生電力の増大効果を合わせると、30%の省電力効果が得られています。

ただし、この銀座線の例は、かなり特殊な事例だと言えます。同路線は私鉄やJRなど他の路線への乗り入れがないため、架線電圧が直流600Vと低く、パワー半導体には1,700Vの耐圧を確保できれば導入できたのです。一般的な路線の架線電圧は直流1,500Vであり、パワー半導体には3,300Vの耐圧が求められます。このため、他の路線にも展開するためには、こうした高い電圧に耐えられる素子を作る必要があります。

|

しかし、この点に関しては、三菱電機が既に克服しました。2014年から小田急線とJR山手線でSiC素子を搭載した車両のテスト運転が始まっています。その車両では、ダイオードとトランジスタの両方がSiC半導体材料で作られ、38%の省電力効果が得られています。小田急線は2015年春から、山手線は同年秋から営業運転を開始する予定です。これによって、SiC素子を搭載した車両をより多くの路線に展開できるメドが立ちました。次のターゲットは、架線電圧が交流2万5000Vの新幹線ですね。

──SiCを使ったパワー素子は、どのような方向に進化するのでしょうか。

今後は、応用をさらに拡大するための開発、特にコスト削減につながる技術開発をしていくことになります。工業製品としてのSiC素子の進化と応用開拓は、始まったばかりなのです。

技術開発の象徴という意味では、鉄道への応用はとても重要です。しかし、ビジネス的な観点からは、インパクトはそれほど大きくないと言えます。鉄道の車両の生産台数は、半導体デバイス事業を支えられるほど多くないからです。このため、SiC素子を開発する企業の多くは、より多数の素子を使う応用を想定した技術開発を進めています。例えば、三菱電機はエレベータ用の、ロームは産業機器用のモーターを駆動する部分への応用を目指しています。また、トヨタ自動車とデンソーのグループをはじめとする多くの企業が、自動車向けの開拓を目指しています。ここ5年間で急速に市場が広がることでしょう。

もっと高耐圧、もっと大電流

──どのようなSiC素子を開発すれば応用が広がるのでしょうか。

応用を拡大するためには、もっと高い電圧に耐え、もっと大きな電流を流せる素子を作る必要があります(図5)。半導体素子では、素子の厚さが耐圧を、素子の面積が流せる電流の大きさを決めます。このうち厚さに関しては、大きな障害がなく克服できます。私たちは、2万V 耐圧のSiCトランジスタも開発しました(図6)。また、とても需要が多い家庭用電源につなぐ機器の電源回路は、交流100Vでは600V、交流220Vでも1,200Vに耐えればよいので、既に実用化している鉄道用に比べてもずっと簡単です。

電流に関しては、大きな需要を見込める応用で、大電流を流せる素子が求められています。代表例が自動車です。現在製品化されている素子で流せる電流は20Aくらいです。しかし電気自動車やハイブリッド車を動かすモーターを駆動する電源回路では、100Aや200Aといった電流を流せるパワー素子が必要になります。鉄道用では素子を並列に並べて使い、大電流を流しています。しかし、製造コストの削減要求が厳しい自動車では、この方法は使えません。1チップもしくは2チップ構成で、200Aを流せる素子の実現を目指しています。

|

──技術的にはどのような改善を加える必要があるのでしょうか。

二つポイントがあります。

一つは、高品質な結晶を作ることです。結晶の品質は、素子の製造時の歩留まりに直結します。現在、1mm角のチップならば90%以上の歩留まりでパワー素子を作ることができます。3mm角でも70%もしくは80%と、事業ができるレベルが得られます。ところが、5mm角を超えると急激に歩留まりが落ちてしまいます。200Aの電流を流すことができるパワー素子を1チップで作ろうとすると、10mm角くらいのチップを作ることになります。こうした大きなチップを事業ができる歩留まりで作るためには、結晶の欠陥を今より1桁減らす必要があります。

──もうひとつのポイントは何ですか。

トランジスタで電流を開閉するチャネル部の、酸化膜と半導体の界面をもっと高品質にする必要があります。これは、特性と信頼性に優れたMOS構造を作るための鍵になります。Si素子が隆盛を極める要因となったMOS構造ですが、SiCではSiのようなきれいな界面ができていません。熱酸化で作った酸化膜は、絶縁性は優れているのですが、界面での欠陥が多く、実用化しているSiCトランジスタも潜在能力からは程遠い状態のものです。電子の動きやすさを示す移動度は、Siならば400〜500cm2/Vsです。SiCも元々の物性を考えると、300 cm2/Vsくらいにできるはずなのですが、実際には約20 cm2/Vsと桁違いに小さいものしかできていません。

界面の品質がよくない理由は、おそらくCが残留して悪さをしているのだと思われます。しかし、界面でのCの検出がむずかしく、界面の品質が悪くなる原理が分からないのです。移動度が100 cm2/Vsあれば、チップ面積を小さくできるので、あと一歩といったところです。

|

さらなる発展には、現象の科学的理解が欠かせない

──技術開発は、順調に進んでいるのでしょうか。

結晶も界面も、確実に改善されています。ただし、緩やかにしか改善していません。基礎研究がまだ不足しているのだと思います。

SiCの大まかな物性は分かっています。しかし、素子特性の予測で使うデバイスシミュレーションをするために必要なパラメータの中に、未だに分かっていないものが数多くあるような状態です。試行錯誤での開発は精力的に進められているのですが、起きている現象の根底にある原理が分かっていません。科学の知見を広げることが、技術の進歩に直結します。

|

──SiCと同様に、GaN (窒化ガリウム)もパワー素子の材料として期待されています。それぞれどのように使い分けるのでしょうか。

GaNは、200V、300V、600Vといった比較的低い耐圧で十分な電源回路で使うことになるでしょう。特に電流が小さい応用で有効です。

自動車も、電気自動車などの動力源となるモーターを駆動する電源回路はSiC素子の領域ですが、バッテリーから48Vの車載機器用電源を作り出すDC-DC変換器などは、200V耐圧で10Aもしくは20Aを流せればよいのでGaN素子が適しています。ここは、電力損失で比較すると、SiC素子もSi素子も苦手な領域であり、各材料は相補的な関係にあると思います。

──パワー素子以外でのSiCの応用で、どのようなものに注目していますか。

パワー素子ほど市場は大きくないと思いますが、高温対応の半導体素子も開発価値があると思います。例えば、300℃くらいでもメモリーを含めて動く電子回路を構成できます。自動車の中の高温になる場所や、資源の採掘機器などでの応用が広がるかもしれません。米国では、航空宇宙局(NASA)が宇宙用素子として技術開発を進めています。かつては、とても集積回路など作れる状態ではなかったのですが、現在は研究室レベルでは作れるようになりました。

また、私と同じグループの須田淳 准教授が、SiCを使ったMEMS(マイクロマシーン)を作っています。単結晶SiCでカンチレバー(片持ち梁)を作ると、硬い物性を活かして共振周波数を高めることができます。これを温度センサーや圧力センサーに応用すれば、桁違いに高感度のセンサーを作れます。もちろん高温でも動きます。また横にSiCの集積回路を搭載することもできるでしょう。

期待の高まりに比例して激化する開発競争

──エネルギー効率の向上のキーデバイスであるSiC素子の開発は、その重要性がますます高まりますね。

今後は、開発競争が激化してくることでしょう。これまで日本の企業や研究機関は、米国や欧州と競争してきました。そして、結晶を作る技術、素子を作る技術の水準は、日本が頭ひとつ抜け出せています。ただし、量産技術という面から見ると、必ずしも先頭を走っているとは言えません。

さらにこれからは、中国、韓国、台湾などが技術開発を加速してくることが確実です。日本がリードし続けていくためには、基礎的な理解を深める科学的な探求が必須だと思います。

また事業でリードしていくためには、パッケージやモジュールの技術もとても重要になります。今はまだ、Si向け技術を基にパッケージなどを作っている状態ですが、SiCの特徴を活かせばより高密度の実装が可能です。ここを詰めなければなりません。

ここ5年から10年が本当に勝負だと思います。

- Profile

-

- 木本 恒暢(きもと つねのぶ)

-

京都大学大学院工学研究科電子工学専攻 教授

1963年生まれ。1988年 京都大学大学院工学研究科修士課程を修了後、住友電気工業株式会社に入社し、非晶質半導体、ダイヤモンド半導体の研究に従事。1990年 京都大学工学部助手としてSiC半導体の研究に着手。結晶成長、物性評価、高耐圧ダイオードの研究により1996年 博士(工学)取得。同年から1997年までスウェーデン国リンチョピン大学物理学科客員研究員。1998年 京都大学助教授、2006年 京都大学教授。2009-2014年 内閣府最先端研究開発支援プログラム中心研究者、2014年より応用物理学会先進パワー半導体分科会幹事長。この間、一貫してSiCパワー半導体の結晶成長、物性解明、欠陥エレクトロニクス、イオン注入およびMOS界面制御、ショットキー障壁ダイオード、PiNダイオード、MOSFET、JFET、BJT、IGBTなどの基礎研究を推進。半導体量子細線の電子状態とキャリア輸送、抵抗変化型メモリや窒化ガリウムパワーデバイスの基礎研究にも取り組んでいる。

- http://semicon.kuee.kyoto-u.ac.jp/

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/