JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

EVのプラットフォーム化によって安定走行と低コストを実現

- 文/津田 建二

- 2022.06.08

電気自動車(EV)の実現に向けて世界中の自動車メーカーが加速のギアを入れた。これまでEVに対して最も保守的な見方を示していたアメリカのGeneral Motors(GM)でさえ、EV化を進めることを、2022年1月にラスベガスで開催されたCES 2022の基調講演の中で訴求した。GMのメアリー・バーラCEOは、これからEV向けのプラットフォーマーになると宣言。トヨタ自動車やドイツのVolkswagenをはじめとするメーカーもEV化を推進する。もはやこの動きは止められない。その基本技術こそ、車台プラットフォーム化である。電池セル(バッテリー)を床一面に敷き詰める車台プラットフォーム化により、自動車の安定走行も実現する。プラットフォーム化がEV化を加速しているとも言える。ここではEVのプラットフォーム化を紹介し、今後のビジネス展開を探っていく。

「EVは価格が高い」とか、「EVは走行距離が短い」といった短所は、もはや過去のものになりつつある。かつては、EVの価格を政府が補助することを見越して設定されていたことがあった。しかし、EVが普及するためにはガソリン車よりも安く製造できなくては勝負にならない。

床全面にバッテリーを敷き詰めるプラットフォーム化

価格に関しては、車台を共通のプラットフォームとすることによって、低コストで製造できる目処がつき、これを自動車メーカーが認識するようになった。共通のプラットフォームとは、床一面にバッテリーを敷き詰める方式を採用することだ。CES 2022の基調講演で、GMのメアリー・バーラCEOが紹介したのは、まさにこの車台プラットフォームである(図1)。

- [図1]CES 2022でのGMのメアリー・バーラCEO

- 「これからのGMは自動車メーカーではない。プラットフォーマーになる」と述べた

出典:General Motors

この方式だと、数種類の車台プラットフォームさえ用意すれば、数十種類の車種のEVを製造できる。つまり、小型車、高級車、ミニバス、バスなどの各プラットフォームを数種類用意し、その上に被せる車体で差別化するのだ。こうすれば、低コストでさまざまな種類のEVを作れる。メアリー・バーラCEOは、「これからのGMは自動車メーカーではない。プラットフォーマーになる」とさえ言い切った。

これまで、トヨタ自動車や日産自動車が、2021年秋にオンラインでの会見で、EV戦略について述べており、車台プラットフォームの採用に関しては、日産が車台プラットフォームのコンセプト(図2)などの発表があった程度で、バーラCEOの説明は、これらの発表より明確なものだった。

- [図2]日産自動車がオンライン会見で示した車台プラットフォーム

- 出典:日産自動車

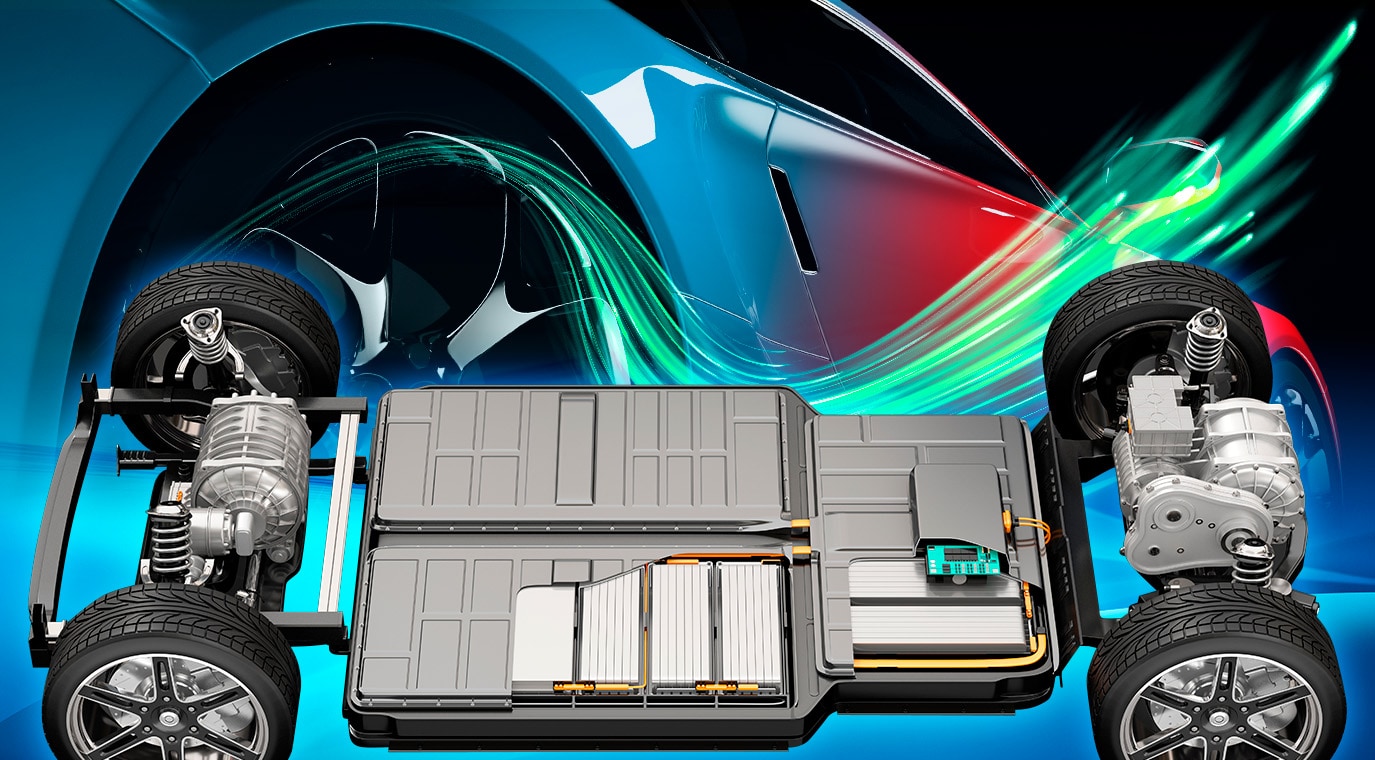

GMや日産の車台プラットフォームは、実はドイツの車載半導体メーカーInfineon Technologiesやルネサスエレクトロニクスが、すでに見せていたものと基本構造(図3)は同じである。つまり、半導体メーカーが将来のEVのプラットフォームを先駆けて提案していたのだ。両社とも自動車の床一面に電池セルを敷き詰めてバッテリーパックとする方式を提案している。

- [図3]Infineon Technologiesの車台プラットフォーム

- 床一面に敷き詰めたバッテリーパックは、バッテリーモジュールを10個程度接続したもので、モジュール内に電池セルを数十個接続している

出典:Infineon Technologies

EVバッテリーは300〜450Vに昇圧

リチウムイオン電池のセルは直径がほぼ単3乾電池に近く、長さはそれよりもやや長いサイズの18650型標準セルであり、これを直列あるいは並列に接続することで高電圧・大電流の電力に持ち上げていく。このセルを数十本接続してバッテリーモジュールとし、そのモジュールを10個程度接続してバッテリーパックの電圧を300〜450Vに昇圧する。電圧はこれまでの所、自動車メーカーによって若干異なっているが、基本的な考え方は同じである。

中学校の理科で習ったように、電力(=パワー)は電圧×電流で表される。電流を多くとると電線を太くしなければならず、電線で車体が重くなるため、できるだけ電圧を上げて電力を増やす。

リチウム電池セルは1個3.8V程度の電圧なので、100本直列に接続すると380Vになる。一方、並列に接続すると電流容量がその分増える。モーターに流せる電流容量に合わせて並列度を増せばよいが、電流を増やしても配線重量が重くなるだけである。このため、300V〜450Vの電圧にとどめているクルマが多い。

最大のメリットは走行安定性

バッテリーパックを床一面に敷き詰める最大の理由は、走行するクルマの安定性にある。床一面を重いバッテリーで埋め尽くすと、重心がクルマ全体の真ん中にくるため安定性が増す。ただでさえクルマは加速するとまるで後ろ髪を引っ張られるように力が加わり、ブレーキをかけると前につんのめりそうになる。ガソリン車は、重いエンジンを前に載せていることが多いため、重心のバランスが悪かった。そのためわざわざ後ろ側を重くして重心のバランスをとる必要さえあったくらいだ。せっかくエンジンのないEVなのに、クルマの前後にバッテリーパックを配置したら、ガソリン車と変わらない。

床一面にバッテリーパックを敷き詰めるプラットフォーム方式のさらなるメリットは、このプラットフォームを大きさ、重量別に数種類用意すれば、数十種類のクルマを製造できるということだ。共通のプラットフォームで製造できる車種が多いほど大量生産できるためコストを抑えられる。

原点はTeslaのモデルS

実はこの方式を開発したのはTesla Motors(アメリカ)である。Teslaは10年ほど前にモデルSを生産し始め、日本で公開した(図4)。筆者も出席した2012年の記者発表会の席上、同社のバッテリー技術部門ディレクターのKurt Kelty氏は、安定性を最優先するとこの車台プラットフォームに行きついたと述べた。

- [図4]TeslaのモデルSの車台プラットフォーム

- 床一面に電池セルを敷き詰めている

出典:津田 建二

それまでEV界をリードしていた日産「リーフ」や、プラグインハイブリッドのトヨタ「プリウス」などはバッテリーを後部座席の後方下部に配置していたため、非EV車にくらべ、トランクルーム容量や、居住スペースの確保に制限があった。また、後方に重心が偏る傾向があるため、車両デザインごとに、カスタマイズやバランスを考えた設計をする必要があった。車台プラットフォームを採用したTeslaのモデルSは重心がクルマの中心に来るため安定性に優れ、車両デザインを多少変えても共通で使える。加えて、居住スペースも改善され、トランクルームを前方にも後方にも、柔軟に配置できるため、たくさんの荷物を搭載できるようになった。

モデルSは車台プラットフォーム一面に電池セルを敷き詰める方式で、それまでのクルマ「ロードスター」よりも3割程度バッテリー容量を増やし、走行距離を伸ばした。Kelty氏は、5人乗りのモデルSと同じ車台プラットフォームで7人乗りのミニバンも作れると述べている参考資料1。

Teslaは、モデルSに加え、SiC半導体を採用したモデル3を2019年に発売したが、このモデル3もバッテリーを床一面に敷き詰める方式である。Teslaの10年間における実績を元に、自動車メーカー各社が独自の車台プラットフォーム方式を採用、EV化へと一気に加速し始めた。

車台プラットフォームの起業

また、スタートアップではあるが、車台プラットフォームだけを設計製造する企業も現れた。イスラエルのREE Automotiveである。同社は、自動運転を前提とした車台プラットフォームのスタートアップで、車台プラットフォームだけで「走る、曲がる、止まる」のクルマの基本機能を実現する(図5)。ハンドルは、iPadなどのタブレット端末でもよいし、輪だけのステアリング・バイ・ワイヤーでもかまわない。自動車メーカーが自由に選択できる。

- [図5]REE Automotiveの車台プラットフォーム

- 出典:REE Automotive

最近は、車台プラットフォームのサイズ(長さと幅、重量)も選択できるようにしている。ただし、実際のクルマの延長で考えるなら、やはりハンドルは欲しい。ステアリング・バイ・ワイヤー技術を使えば、ハンドルは単なる輪にすぎない。ハンドル操作をセンサーで検出し、モーター駆動回路に接続する。例えば右にハンドルを切る動きをセンサーが検出すると、その回転角度に応じてモーター駆動回路が駆動時間を決めて車輪を動かすプレートを駆動する。つまり、ハンドルと車輪が直接つながっていなくても、モーターを駆動させる配線に信号を送ることで、まるでハンドル操作しているように運転できる。REE Automotiveはハンドルを取り付けたステアリング・バイ・ワイヤー方式のモデルも示している。

実はこういったステアリング・バイ・ワイヤー方式はすでにガソリン車の日産・スカイラインに搭載されている。将来の自動運転を見越して、ハンドルがステアリングシャフトを経て両車輪とつながっている必要はない。重量を軽くする意味でも鉄鋼をできるだけ減らし、エレクトロニクス・半導体回路を増やすことで、機能を追加しても車体重量は軽くなる。

REE Automotiveは日立製作所のアメリカ法人Hitachi Americaと2021年12月に戦略的な提携を結んでおり、これからの展開が期待される。

EV化により搭載半導体の数は2倍に

クルマに使われる半導体は、EV化でほぼ2倍に増えると言われている。実際、市場調査会社のガートナー(アメリカ)によると、自動車産業は2021年に3%しか増えなかったが、自動車用半導体の市場は34.9%も増えたという。自動車の機械部品がどんどんエレクトロニクス化され、半導体が大量に使われていると同時に、新しい機能を自動車に追加しようとなるとエレクトロニクス半導体技術で実現することになる。だから自動車産業が飽和していても自動車用半導体はまだまだ伸びていく。

クルマがガソリン車からEVに変わることで追加される機能は、インバータ、バッテリー管理システム、オンボードチャージャー、DC-DCコンバータの4つである(図6)。これらの機能は全て半導体が頭脳となって働くため、車台プラットフォームの提案が半導体メーカーから出ていた。

- [図6]EVで追加される4つの機能:

- インバータ、バッテリー管理システム、オンボードチャージャー、DC-DCコンバータ

出典:ルネサスエレクトロニクス

インバータはモーターを駆動する働き

インバータは、直流のバッテリー出力からモーターを駆動するための交流を作り出す。ここではモーターを駆動するのはIGBT(絶縁ゲート型バイポーラトランジスタ)やSiC MOSFET(金属-酸化膜-半導体構造の電界効果トランジスタ)などのパワートランジスタだ。実際にはコストの安さからシリコンのIGBTが使われている。パワートランジスタは、モーターを360度スムーズに回転させるために120度おきに駆動するように6個一組で使われている。

モーターは回転子(ローター)と周囲の固定子(ステーター)から成り立ち、共にN極、S極、極性なしに次々と切り替わっていく。例えば、ローター側のN極とステーター側のN極が反発し合って横にずれることを利用して回転運動を導く。実際にはローター側には12個の永久磁石を配置しておき、ステーター側に電磁石を12個コイルで作って配置するモーターが多い。それぞれのコイルに流す電流の向きでS極、N極が決まり、流さなければ無極となり、これを次々とうまく回転するように順次切り替えていく。

以上の動作はモーターを回転させるだけだが、磁気センサーを使って磁力の向きと強さを測定し、入力にフィードバックすることで、速度を変えることもできる。回転速度の指令を出すのはマイコン(マイクロコントローラ)である。マイコンは回転動作の指示を出し、さらに速度調節の指示も出す。速度調節にはPWM(パルス幅変調)制御*1を行う。制御信号は3.3Vや5V系のパルスだが、これらの制御信号だけでパワートランジスタを駆動できないため、実際にはパワートランジスタの入力ゲートを駆動するためのドライバICが必要となる。

BMSの役割はセルのバラつきを吸収すること

次に重要な機能はバッテリー管理システム(BMS)である。車台プラットフォームは、電池セルをズラリと並べて高電圧を作り出しているが、実は電池セル1個1個の特性は全く同じではない。少しずつ異なるバラつきがある。これを制御するのがBMSだ。モノづくり産業では、製品のバラつきが必ず生じてしまう。電池セルも例外ではない。これを前提とした管理システムが安全なバッテリー供給では欠かせない。

リチウムイオン電池から火災になった事例を見たことがあるかもしれない。突然リチウムイオン電池が火を噴く映像はセンセーショナルに感じるが、しっかりと管理すれば突然火を噴くようなことはない。特にEVでは火災が起きれば致命的だ。それゆえ自動車メーカーは火災を起こさないための努力を怠らない。

リチウムイオン電池の火災で気を付けなければならないのは過充電だ。もし満充電を過ぎても充電されると体積膨張が起こり、危険な状態になりうる。そこでBMSが電池セルを1個ずつチェックして満充電にならないように防いでいる。例えば電池セルAの充電率が70%の時に別の電池セルBが80%に達している場合、そのまま行くと電池セルBは過充電する恐れがある。そこで、電池セルBの充電を止めて電池セルAが80%になるまで待つ。このようなアルゴリズムがBMSでは一般に使われている。電池セルは仮に初期特性を揃えていたとしても充放電を繰り返す内にバラツキが生じてしまうため、BMSは欠かせない。

いろいろなアナログ半導体メーカーからBMS用の半導体ICが製品化されているが、IC1個で12~14個の電池セルの充放電を管理する製品が多い。これらの製品はバッテリーモジュール内で個々の電池セルの端子に配線を接続し管理するが、配線が複雑になることを嫌い無線で管理するようなICが最近では出てきている。しかし、自動車内ではノイズを拾いやすく、無線よりは有線の方が安心という声も多いようだ。

電源電圧変換や充電回路も

DC-DCコンバータは、直流電源(DC)の電圧値を別の直流電圧値に変える電源である。EVでは、300〜450Vという高電圧から、12Vあるいは48Vの中電圧に落として、クルマに搭載されたさまざまな回路(ECU)に適した3.3Vや1.2V、あるいは5Vなどの電源電圧を提供する。

オンボードチャージャー(OBC)は、EVを充電する場合に必要な回路で、充電ステーションや家庭用の充電器の交流電源をきれいな直流電源に変え、さらにDC-DCコンバータで高電圧の300〜450Vのバッテリーに充電する。

実はOBCは回生ブレーキによってバッテリーを充電するハイブリッド車やマイルドハイブリッド車に搭載されており、そこでは48V系の回路が一部使われている。

SiCのEV応用でデザイン・インが活発に

パワー半導体として、注目されているSiC半導体を使ったMOSFETは、長い間コストが下がらず、IGBTに勝てずにいたが、少しずつ普及し始めている。例えばTeslaのモデル3にはSiCパワーMOSFETが使われ始め、EVの高級車メーカーであるLucid Motors(アメリカ)も高電圧の特長を持つSiC MOSFETを使っている。

こうした流れを受けて、最近はSiCの市場が立ち上がり始めている。例えば、自動車用途のSiC市場で世界第2位のInfineon Technologies(ドイツ)が「2020年度から倍々ゲームで伸びている」と述べており、2020年代半ばごろには売り上げ10億ドルが期待されそうだとしている参考資料2。またSTMicroelectronics(スイス)は、Tesla車で使われた実績があり、現在、SiC市場のトップを行く。両社とも、EVのモーター駆動インバータ市場でデザイン・インを獲得しており、これからの伸びが期待される。

急速充電の試み

EVはバッテリー容量を増やすことで航続距離を伸ばしてきた。当初のバッテリーは高価で、消費者の手に届く量を確保することが難しく、容量も少なかった。このため200〜300km程度の航続距離しか実現できず、市場は拡大しなかった。その状況を変えたのがTeslaだ。モデルSで車台プラットフォーム方式を採用し、バッテリー容量を大きくして400〜500kmの航続距離を実現した。さらに今ではLucid Motorsが実証実験で800km以上も走った実績がある。

しかし、バッテリー容量を増やせば増やすほど充電するための時間がかかる。そこで急速充電が求められる。急速充電は、基本的に満充電の80%までを一気に充電するシステムである。

一般にリチウムイオン電池を急速充電する時は、厳密に制御することなく80%くらいまで一気に充電した後、過充電を防ぐために満充電(通常はマージンを見て85%~90%を満充電と定義している)までは充電・測定・確認のサイクルで少しずつ充電するため、どうしても充電時間が遅くなってしまう。ちょうど一升瓶に水を注ぐように最初は一気に水を入れても、最終段階では瓶からあふれ出ないように少しずつ入れる状況とよく似ている。

それでは充電時間を十分に短縮できないので、新しい急速充電システムでは従来の2倍ほどの大きな電力を供給し、電圧も従来のバッテリー電圧よりも少し高い程度の電圧ではなく、800Vから一気に充電し時間を速める技術が使われ始めた。

ここにSiC MOSFETの新市場がある(図7)。SiCはSiに比べ絶縁耐圧が10倍も高く、高耐圧設計をしても十分な電流を確保できる。回路的に満充電となれば充電を遮断するため、安全性が損なわれることは通常はない。

また、BMSの測定精度の高いIC回路を設計できる半導体メーカーが満充電を定義するマージンをもっと減らし95%を満充電と定義できるICを設計できるなら航続距離はその分伸びることになる。

- [図7]SiCトランジスタを用いた400kWの急速充電スタンドの実証実験

- 出典:ルネサスエレクトロニクス

EVバッテリーを発電所の蓄電池に再利用

日産自動車はEVを家庭用の電源として使うことを提案しているが、Teslaはさらに先を行く提案をしている。家庭用に蓄電池とパワーコンディショナーを設置するというビジネスだ(図8)。電気の使用量が少ない夜間に蓄電池に充電し、電気使用量の多い昼間に蓄電池から電力を供給する。各家庭に蓄電池とパワコンを設置すると仮想的な発電所となり、電力需要の多い昼間には系統電力に戻して電力需要に応えることができる。

- [図8]Teslaの提案する家庭用の蓄電池とパワーコンディショナー(壁に取り付けた白い箱)

- 出典:Tesla

Teslaは家庭用だけではなく、再生可能エネルギーを使う大規模発電所にも蓄電池を大量に設置している(図9)。蓄電池が大量になると冷却装置が必要になるため、水冷施設も設置することが多い。クルマ用に使ってきたバッテリーを再生可能エネルギーの発電所のそばに設置することで、再生可能エネルギーの変動を抑えることができる。

- [図9]オーストラリアのビクトリア州に設置した300MW/450MWの大規模蓄電池発電所

- 出典:Tesla

図9のバッテリーは中古ではないが、クルマで使った中古バッテリーを発電所の蓄電池として使うこともできる。バッテリーが中古となり容量が80%程度まで減ると、その分クルマの走行距離も減少し、充電の頻度が高まるため、バッテリーを回収して大規模発電所の蓄電池として使うのだ。大規模発電所では中古バッテリーも実際に使えなくなるまでは実質的に変わりなく使える。バッテリーの再利用がサステナブルな社会へとつなげていくことになる。

[ 参考資料 ]

- 1. 津田建二、「シャーシの基本設計を見直し、480kmの走行距離を実現したTeslaの新型EV」、第40回カーエレクトロニクスの進化と未来、マイナビニュースTech+、(2012/09/10)

- https://news.mynavi.jp/techplus/article/car-electronics-40/

- 2. Infineon Technologies、Quarterly Financial Results、Q2 2022FY

- https://www.infineon.com/cms/jp/about-infineon/investor/reports-and-presentations/

- 3. STMicroelectronics、 Quarterly Results、Q1 2022

- https://investors.st.com/investor-relations/financial-information/quarterly-results

[ 脚注 ]

- *1

- パルスの高さは一定なので、幅を変えることによって加える交流電圧を変える。幅が狭いと電圧は小さく、広いと電圧は大きい。電圧を大きくするとパワーが増すので速度は速くなり、小さくするとパワーも小さくなるため速度は遅くなる。

- Writer

-

津田 建二(つだ けんじ)

-

国際技術ジャーナリスト、技術アナリスト。

現在、英文・和文のフリー技術ジャーナリスト。

30数年間、半導体産業を取材してきた経験を生かし、ブログ(newsandchips.com)や分析記事で半導体産業にさまざまな提案をしている。セミコンポータル(www.semiconportal.com)編集長を務めながら、マイナビニュースの連載「カーエレクトロニクス」のコラムニストとしても活躍。

半導体デバイスの開発等に従事後、日経マグロウヒル社(現在日経BP社)にて「日経エレクトロニクス」の記者に。その後、「日経マイクロデバイス」、英文誌「Nikkei Electronics Asia」、「Electronic Business Japan」、「Design News Japan」、「Semiconductor International日本版」を相次いで創刊。2007年6月にフリーランスの国際技術ジャーナリストとして独立。著書に「メガトレンド 半導体2014-2025」(日経BP社刊)、「知らなきゃヤバイ! 半導体、この成長産業を手放すな」、「欧州ファブレス半導体産業の真実」(共に日刊工業新聞社刊)、「グリーン半導体技術の最新動向と新ビジネス2011」(インプレス刊)などがある。

- URL: http://newsandchips.com/