JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

究極のバッテリー、全固体電池が

EVの普及を加速させる

- 文/伊藤 元昭

- 2020.07.01

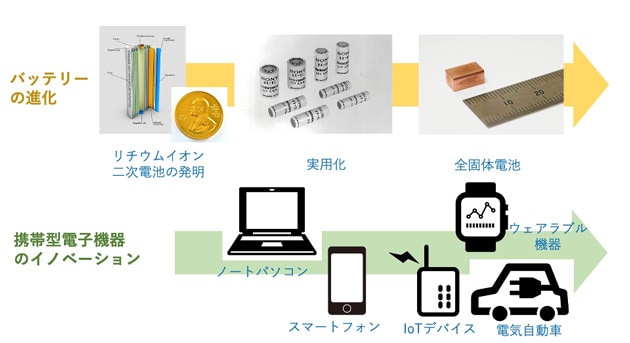

究極のバッテリーと呼ばれる全固体電池が、いよいよ実用化間近の段階に入ってきた。リチウムイオン二次電池の発明によって、スマートフォンやノートパソコンなど、大電力を消費する電子機器の持ち出しが可能になった。しかし、電池内部に可燃性液体が使われており、衝撃などによって発火・爆発を起こす安全面での課題を残している。こうした欠点を解消し、安全性と大容量・大出力化を兼ね備える究極の電池として期待されているのが、全固体電池である。本連載では、第1回で全固体電池の特徴とEVへの応用に向けた技術開発の動きについて、第2回でウェアラブル機器やIoTデバイスへの応用に向けた動きについて、第3回で全固体電池が実用化された後のバッテリーのさらなる進化を見据えた技術開発について解説する。

2019年のノーベル化学賞は、リチウムイオン二次電池を発明した功績で、元旭化成の吉野彰氏ら3人に贈られた。ノーベル賞は、言わずと知れた科学分野では最高の権威を持つ賞。受賞理由の多くは、基礎科学の分野での発見や研究での功績である場合が多い。身近な工業製品の発明が対象になるのは、2014年のノーベル物理学賞の対象となった青色ダイオードの発明などわずかしかない。

世界を変えたリチウムイオン二次電池

リチウムイオン二次電池は、なぜノーベル賞に値する発明なのか。それは、私たちの生活、仕事、社会活動を一変させるほどの電子機器の進化をもたらす、絶大なインパクトを持つ技術だったからだ。

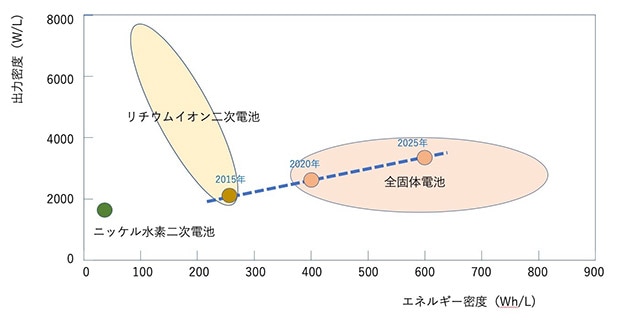

スマートフォンやノートパソコンなど携帯型電子機器は、いまや現代人の生活に欠かせないツールになった。これらがあればこそ、いつでも、どこでも、誰とでもつながり、会話や仕事、買い物、コンテンツの視聴ができる。その一方で、スマートフォンは約10W、ノートパソコンは20〜30Wと見かけによらず大量の電力を消費する。これらの電子機器は、実用的な時間利用できるだけの電力を供給可能で、しかも気軽に持ち運べる大きさに収まるバッテリーがなければ、登場しなかったと言える。こうした要求に応えるバッテリーは、リチウムイオン二次電池しかなかったのだ(図1)。

|

バッテリーの性能は2つの指標で表される。ひとつは、より小さな電池でより大きな電力を蓄えることを示すエネルギー密度(単位はWh/kgまたはWh/l)である。これはバッテリーの持久力を示す指標であり、スマホに応用する際には電池の持続時間の長さを決める。もうひとつは、充放電時の入出力電力の大きさを示す。パワー密度(単位はW/kgまたはW/l)である。バッテリーの瞬発力を示す指標であり、スマホに応用する際には、充電時間の短さや動かすことができるアプリの負荷の大きさを決める。

これら2つの性能指標からみると、携帯型電子機器を動かすバッテリーとして、リチウムイオン電池は、他に代わるものがないほど高性能である。他方式のバッテリーと比較すると、エネルギー密度は鉛蓄電池*1の約5倍、ニッケル水素二次電池*2の約2.5倍、パワー密度も鉛蓄電池の約3.3倍、ニッケル水素電池と同等である。

しかも、リチウムイオン二次電池は、携帯型電子機器向けバッテリーとして、極めて使い勝手のよい性質を備えている。まず、一般にバッテリーは充放電を繰り返すと性能が劣化するが、リチウムイオン二次電池は充放電しても劣化しにくい。また、充放電する際に、放電し切っていない状態で継ぎ足し充電しても、劣化しにくい特徴を備えている。

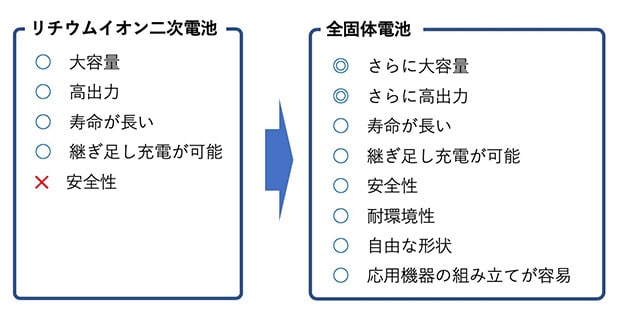

リチウムイオン二次電池の数少ない欠点が安全性

極めて優秀なバッテリーであるリチウムイオン二次電池だが、欠点がいくつか残されている。そのうち、応用分野を拡大する上で最大の課題となっているのが安全性である*3。

リチウムイオン二次電池は、衝撃による破損や高温環境での使用によって、発火・爆発を起こす可能性がある。このため、常に身に着けて利用することになるウェアラブル機器や、過酷な環境に置くIoTデバイス、安全第一のEV用バッテリーとしては利用しにくい面があった。逆に言えば、リチウムイオン二次電池の安全性を向上させることができれば、これらの電子機器やクルマが飛躍的な進化を遂げる可能性がある。

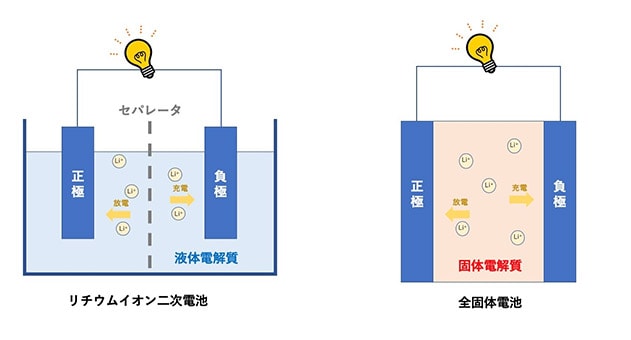

リチウムイオン二次電池の安全性向上が難しかったのは、電池の材料に発火しやすい揮発性の液体有機溶媒を使う必要があったからだ。リチウムイオン二次電池は、電池内部で正極と負極の間でリチウムイオンをやり取りすることで、充放電動作を行う(図2)。その際、両極の間を満たす液体電解質の中をリチウムイオンが動いて動作する。電解質に水溶液を利用できれば、いくらか安全性を高めることができるのだが、リチウムは水と反応しやすい性質を持つため、可燃性の有機溶媒にリチウム塩を溶かして電解質を作らざるを得ない。電池が破損して液漏れを起こせば極めて危険であり、しかも高温環境下で利用すると化学反応が過度に進み一気に劣化する可能性があった。

|

さらに、液体の電解質を利用する際には、正極と負極が直接触れることがないように工夫する必要があった。電極同士が触れると、瞬間的に大電流が流れる短絡現象(ショート)が起き、有機溶媒が発火する可能性があるからだ。このため、セパレータと呼ばれる部材を使って、リチウムイオンは自由に行き来できるが電極同士は直接触れることがないように分離する必要があった。しかし、何らかの衝撃が加わったりするとセパレータが破損し、ショートが起きてしまう。

欠点を克服し、利点を増大する全固体電池

リチウムイオン二次電池のメリットを維持しながら、安全性や耐環境性を高めることができるバッテリーとして、その実用化に期待が集まっているのが全固体電池である(図3)。そのコンセプトは、可燃性の電解質に代えて、固体でありながらイオンの動きを妨げない材料を電解質として利用することで安全性を高めるという単純明快なものだ。不燃性の材料を使えば発火・爆発する可能性はなくなり、固体材料で正負両電極の位置を固定して隔てればショートする可能性も低減する。これが実現できれば、これまで安全面に難があって利用できなかった用途でも活用できるようになる。このため、現在、世界中の企業や研究機関が、全固体電池の実用化に向けた研究開発を精力的に進めている。

|

全固体電池のメリットは安全性の向上だけにとどまらない。応用を拡大するうえで好都合な数々の特徴がある。

まず、電極や固体電解質を薄くして数多く重ねることで、さらなる小型化や大容量化が可能になる。また、電極材料を応用に応じて自在に変えやすい。液体電解質では電極との間で化学的な相性があり、優れた電極と優れた電解質を自由に組み合せることができなかった。電極材料は日進月歩で進化しており、全固体電池ならば、その恩恵を享受しやすい。これらの特徴を生かせば、現在のスマホやノートパソコンの大容量化や大出力化、高速充電への対応がさらに進む可能性がある。

また、液体電解質を密封する容器が不要になるため、電池自体の形状が自由になる。コイン形や円筒形の電池だけでなく、様々な形の電池を作ることが可能であり、電子回路の隙間に電池を埋め込んだり、デザイン性の高い機器に搭載したりすることもできるようになる。また、一般に固体電解質は液体電解質よりも熱や環境の変化に対する耐性が高いため、応用機器の利用環境が広がる。機器が破損した際に有害な液体が染み出てくるようなこともないため、身に着ける機器にも安心して利用できる。加えて、耐熱性が高まることで、機器を組み立てる際に他の電子部品と一緒に一括実装し、組み立てコストを低減できるメリットもある。

固体電解質は、特徴の異なる二種類を使い分け

全固体電池の中核技術である固体電解質には、大きく「硫化物系」と「酸化物系(セラミック)」の2つの種類がある*4。それぞれに強みと弱みがある。

硫化物系は、大容量化や高出力化に向いた電解質であり、EV用バッテリーとしての応用が検討されている。硫化物系が、大容量化や高出力化に向いているのは、材料自体がリチウムイオンの伝導率が高く、さらに電極と電解質をきっちり密接させやすいからだ。電極と電解質の密着性が低いとバッテリー性能は低下するが、硫化物はゴムのように柔軟な機械的性質を持つため大きな問題にはならない。

その一方で、硫黄を主原料にしているため発火のリスクが残っていること、バッテリーが破損して水分に触れると有害な硫化水素を発生する問題があることから、用途によっては安全性に課題が残る。

酸化物系は、物質自体が極めて安定しているため、安全性が高く長寿命である点が強みである。安全第一で固体電解質を選択するのなら、酸化物系の採用が理想だ。

その一方で、大容量化や高出力化が困難で、用途が限られる点が欠点である。このため、それほどの大容量・高出力が求められないウェアラブル機器やIoTデバイスへの応用が検討されている。硫化物系に比べて高性能化が難しい理由は、原料となるセラミックの粒子が硬く、電極との密着性を高めにくいからだ。

EVの本格的普及には全固体電池の実用化が必須

ここからは、EV用バッテリーとして開発が進められている全固体電池の動向について紹介していく。

トヨタ自動車が1997年に市場投入したハイブリッド車「プリウス」では、バッテリーとしてニッケル水素二次電池を採用していた。これは一定水準以上の高出力を必要としながら、安全性も確保できるバッテリーはニッケル水素二次電池しかないと判断したからだ。逆に言えば、リチウムイオン二次電池は、高性能ではあるが安全性を不安視していたと言える。

ハイブリッド車は、モーターとエンジンを併用している。このため、高速道路での加速のような、特に高出力が必要な場面ではエンジンを頼りにできる。その一方で、EVは、走行中のいかなるシーンにもモーターだけで対応する必要があり、高出力に対応可能なバッテリーが必須になる。このため、米テスラなどが市場投入するEVでは、リチウムイオン二次電池を採用している。

現在の自動車業界では、リチウムイオン二次電池でも工夫次第で充分な安全性を確保できると考える自動車メーカーがEVに積極的で、まだ確保できていないと考えるところはEVに消極的な傾向がある。全固体電池を実用化することができれば、あらゆるメーカーがEVへの取り組みを加速させることになるだろう。しかも、前述したように、既存のリチウムイオン二次電池よりも容量や出力、充電時間の面でも進化させる可能性が出てくる(図4)。

|

自動車産業の強化に向けて、全固体電池に取り組む日本

自動車産業が製造業の中核となっている日本では、新エネルギー・産業技術総合開発機構(NEDO)が、企業23社が参加する100億円規模の開発プロジェクトを発足させて、全固体電池の技術開発に取り組んでいる。2022年度までに全固体電池の基盤技術を確立し、2030年ごろには電池パックの体積エネルギー密度を現在の3倍に当たる600Wh/Lに、コストを同1/3に当たる1万円/kWhに、さらにEVの急速充電時間を1/3の10分にする目標を掲げている。

そして、世界中の自動車メーカーの中で、全固体電池の開発とその実用化に最も積極的に取り組んでいるのがトヨタ自動車である。同社では、EV向けに硫化物系の全固体電池の開発を進めており、2020年代前半の実用化を目指している。既に、2019年に比較的低出力の一人乗り小型EV「COMS」に全固体電池を搭載し、実験走行に成功(図5)。そして2020年には、全固体電池を搭載した車両を披露することを明言している。

|

現在の液体電解質を用いるリチウムイオン二次電池の体積エネルギー密度は約200Wh/Lである。トヨタは、現状のリチウムイオン二次電池を改良するだけでは、300~400Wh/Lの間にある技術的な壁を越えることは困難であり、1回の充電で500km以上走れる小型EVは実現できないと考えているようだ。ただし、全固体電池ならば、800Wh/L前後のエネルギー密度を実現できるとする。

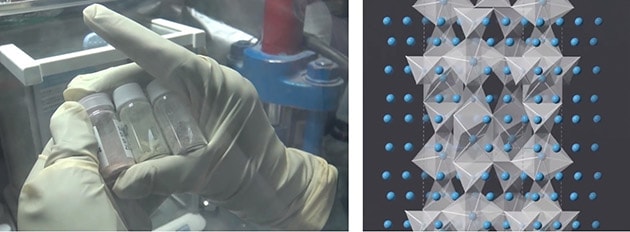

同社は、まず硫化物系の固体電解質と、実績のある現場のリチウムイオン二次電池の正負極材料を使って全固体電池を開発している。将来的には、より安全性の高い酸化物系の固体電解質の活用も見据えているとする。東京工業大学とトヨタ自動車は、リチウム、ゲルマニウム、リン、硫黄による酸化物系の固体電解質「LGPS」を2011年に発見した(図6)。従来の液体電解質に比べて、イオン伝導率が2倍で、出力特性を3倍に高めることが可能だという。さらに-30℃という低温から100℃という高温まで安定して充放電ができる。

|

実用化に向けて、徐々に階段を登りつつある

ただし、硫化物系にしても、酸化物系にしても、実用化に向けてクリアすべき課題はまだ残されているようだ。特に、固体電解質のセルを何層にも重ねて大容量化・大出力化するところに大きな課題がある。

大容量化・大出力化の実現には、電解質を薄くする技術が必要になる。しかし、従来手法であるプレス圧縮では固体電解質を300μm~500μmにまで薄くするのがせいぜいだった。トヨタ自動車では、電解質の粉に液体とのりを混ぜる湿式コーティング技術によって、20μ~50μmまで薄くし、イオン伝導度を10倍以上に高めることに成功したという。ただし、高性能化するためには、電極と固体電解質の接触面積を大きくし、密着した状態を維持しなければならない。トヨタ自動車は、パナソニックとプライム プラネット エナジー&ソリューションズと呼ぶ合弁会社を設立し、こうした課題を解決すべく、全固体電池の開発に取り組んでいる。

海外でもEV向け全固体電池を開発する動きが活発化している。中でも、米国では、特定のベンチャー企業に日本を含む世界中の企業から数十億円から100億円超の資金が集まっているという。さらに、EV開発に積極的な中国企業も、全固体電池の開発に参入してきている。

欧州では、エンジン車の廃止を見据えて、EVの普及を促す「EVシフト」と呼ばれる動きが、各国や地域の政府と自動車産業により共同で進められている。EVが自動車産業の主役になる過程で、全固体電池のような付加価値の高い技術の有無は、将来の産業競争力を強化するうえで欠かせない。次回は、ウェアラブル機器やIoTデバイスなど、新たな情報機器の進化を後押しする全固体電池の開発動向について解説する。

[第2回へ続く][ 脚注 ]

- *1 鉛蓄電池:

- 正極に二酸化鉛、負極に海綿状の鉛、電解質に希硫酸を用いた二次電池のこと。電極材料の鉛が安価で、短時間で大電流を放出しても長時間で緩やかに放電しても比較的安定して動作するため、車載用二次電池として最も一般的に使われている。

- *2 ニッケル水素二次電池:

- 正極に水酸化ニッケルなどを、負極に水素または水素化合物を用い、電解質に濃水酸化カリウム水溶液などを用いた二次電池である。負極の水素源として、水素吸蔵合金を用いるニッケル金属水素化物電池 (Ni-MH) が実用化し、1990年以降、家電製品やハイブリッド車のバッテリーとして広く利用されるようになった。

- *3

- その他の課題として、電池を構成する材料にリチウムやコバルトなど希少な材料が使われているため、コストが高くなることが挙げられる。

- *4

- その他にも、ロール・ツー・ロールでのセル生産が可能で大量生産に向く樹脂系の固体電解質があるが、こちらは研究段階。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/