JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

半導体業界用語「ファウンドリ」をわかりやすく解説

- 文/伊藤 元昭

- 2024.01.22

半導体産業を育成・強化する取り組みが、世界中で活発化している。なかでも日本は、今後の急成長が期待できる産業として世の中の大きな関心を集め、半導体に関するニュースが新聞やテレビなどメディアで報道される機会が増えてきた。こうした話題が語られる中で、「ファウンドリ」という一般人には聞き慣れない言葉を耳にしたことがある人は多いのではないか(図1)。これからの半導体産業の行方は、ITや自動車、金融など他業界のビジネス、さらには国際政治まで、さまざまな方面に多大な影響を及ぼす可能性が高い。そして、日本での半導体産業再興の背景やこれからの行方を読み解く際には、このファウンドリというキーワードをどれだけ深く、正しく理解しているかが極めて重要になる。ここでは、時代の要請に応える半導体メーカーのビジネスモデルの一種であるファウンドリが生まれた経緯、現在の世界経済の中での存在価値、さらには今後の展開などについて解説したい。

ファウンドリとは?

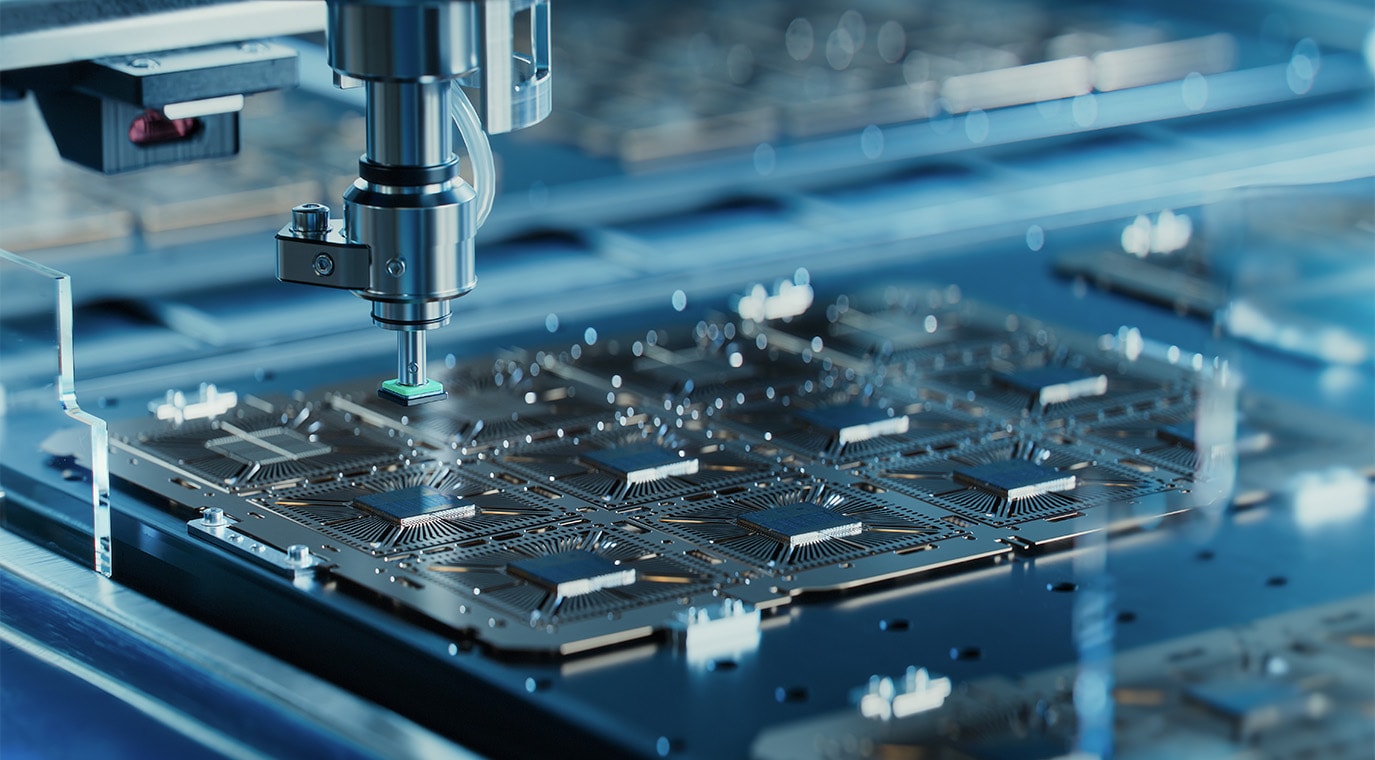

- [図1] ファウンドリという言葉をよく耳にするようになった

- 出典:TSMC

そもそもファウンドリ(Foundry)とは何か。端的に言えば、IT機器や家電製品、自動車などの頭脳となる半導体チップの製造を、他社からの委託で請け負う製造専業の半導体メーカーのことを指す。

半導体チップを作り出すためには、チップの機能・性能を企画して、それを設計図に描き下ろす「設計」と、設計図通りの回路パターンを半導体基板(ウェーハ)上に形成する「製造」という大きく2つの作業を行う必要がある。ファウンドリは、このうち製造のみを請け負う。設計は「ファブレス」と呼ばれる工場を持たない半導体メーカー、もしくは応用機器メーカーといった委託側で行う(図2)。

- [図2] 半導体製造の流れと役割

-

*1 Outsourced Semiconductor Assembly and Test

*2 Integrated Device Manufacturer

作成:伊藤元昭

半導体メーカーの中には、設計と製造の両方を自社で行うところも多い。歴史的に見れば、両方を1社で行う「垂直統合型デバイスメーカー(Integrated Device Manufacturer:IDM)」と呼ばれる半導体メーカーの方が一般的だ。パソコンの頭脳であるCPUの最大手であるIntel(アメリカ)や、メモリーの最大手であるSamsung Electronics(韓国)は、その代表例である。1980年代~90年代に最盛期にあった日本の半導体メーカー各社もまたIDMであった。

ファウンドリの誕生が、半導体業界を成長させた

1980年代後半になってくると半導体業界はビジネスの成長を阻む大きな問題を抱えるようになった。その問題を解消すべく、時代の要請に応える形で登場したのがファウンドリである。

大きな問題とは、最新チップの製造に要する設備投資が年々高額になってきたことだ。そもそも、ロジックチップは、チップの価値を作り込む企画・設計自体に大きなリスクがある。売れないチップを作ってしまったら、投資資金は回収できない。そこに、設備投資のリスクが同時に加わると、仮にチップの売上げが不振に陥れば、一発で企業が存続の縁に追い込まれるまでに設備投資額が高騰していたのだ。

そうした状況下で、チップの企画・設計と製造を切り離し、リスク分散する必要性が生じたため、製造に伴うリスクを引き受ける役割を担って登場したのがファウンドリだ。世界初のファウンドリであるTSMC(台湾)が設立されたのは1987年である。

ファウンドリの台頭が、ファブレス半導体メーカー成長の素地を作った

半導体業界やIT業界の関係者に「存在しなくなったら困る半導体メーカーを1社選べ」と問えば、10人のうち10人が「TSMC」と答えるだろう。ファウンドリ最大手であるTSMCの顧客には、2024年1月時点ではアメリカのQualcomm、Broadcom、AMD、NVIDIA、Apple、台湾のMediaTekなど、IT業界の中で絶大な影響力を持つ企業がズラリと並ぶと言われている(図3)。

- [図3] ファウンドリ最大手TSMCの顧客は、有力企業揃い

- 作成:伊藤元昭

モバイル通信業界をリードする1985年設立のQualcommや人工知能(AI)の応用をリードする1993年設立のNVIDIAは、半導体製造工場を持たないファブレスであり、ファウンドリが存在することでビジネスが成り立っている。こうしたファブレスの成長と共に、ファウンドリ、とりわけTSMCの存在感が急激に高まっていった。

2022年の半導体メーカーの売上ランキングを見ると、1位Samsung、2位Intelと、IDMの2社が、3位以下を大きく引き話している。ところが、実はこのランキングに現れていない隠れ1位がTSMCである。同社の2022年12月期決算報告書から売上を見ると、2兆2638億9100万NTドル(日本円換算で10兆5400億円)とトップに躍り出る。ファウンドリは独自ブランドのチップを販売していないため、売上ランキングには現れていない。ファウンドリには、同社以外にも、台湾のUMCやシンガポールのGlobalFoundries、中国のSMICなど複数社存在するが、売上ベースでのシェアはTSMCが過半を占めている。

企業ブランドが表に出ないファウンドリがなぜ最強の存在になり得たのか

半導体の製造だけを請け負うファウンドリは、見方によってはチップ作りの下請企業であるかのようにも見える。実際、世界初のファウンドリであるTSMCが設立された1987年の時点では、そのように考えていた半導体業界の関係者が多かった。

- [図4] 一般に製造業で成立しているスマイルカーブ、半導体では成立しない

- 作成:伊藤元昭

一般に、工業製品が生み出され消費者に届けられるまでの流れであるバリューチェーンには、「スマイルカーブ」と呼ばれる創出価値の偏在があると言われている(図4)。バリューチェーンの川上である「マーケティング」や「企画」から、「設計(開発)」「製造」「流通・販売」「アフターサービス」へと工程が進む中で、ゼロの状態から市場が求める商品を生み出す川上と、消費者に近い場所で要望に答えるサービスを提供できる川下で生み出される価値が高く、「製造」など中間工程の付加価値は比較的低いという考えだ。

実際、スマイルカーブが成立する業界は多い。衣料品や時計、化粧品などのハイブランドは、まさにこのスマイルカーブに基づいて、付加価値の高いビジネスを展開する企業の代表例である。IT業界では、Appleが、こうした図式の中で付加価値の高いビジネスを展開している。ただし、半導体業界ではスマイルカーブは成立していない。半導体業界では、製造で生み出される価値が極めて高いからだ。

半導体業界でスマイルカーブが成立しない3つの理由

なぜ、半導体業界では、製造業でよく見られるスマイルカーブが成立しなかったのか。その背景には大きく3つの理由がありそうだ。

1つ目の理由は、半導体業界は生産技術の進化が製品であるチップの価値に直結する業界であり、製造に適用する生産技術の更新が常に求められることだ。

半導体チップは、「ムーアの法則」に沿って、微細加工技術が進化することでチップに搭載する電子回路の性能が高まり、消費電力やコストも低減する。このため、生産技術を継続的に更新していけば付加価値が高まり続け、逆に更新しないと競合他社に対する競争力が低下してしまう。

2つ目の理由は、生産技術の更新に伴う開発投資や設備投資が巨大すぎて、製造を担う企業が絞られることだ。

現在の最先端半導体チップの製造工程は極めて複雑かつ高度であり、新しい世代の生産技術を確立するのに要する研究開発(Research and Development:R&D)費は莫大である。2022年だけで、TSMCはR&D費に約55億ドルを投じている。加えて、生産ラインの更新に要する設備投資はさらに大きい。最先端チップの製造に不可欠な装置のひとつであるEUV露光装置は、1台の価格が2億ユーロ(約280億円)であり、TSMCの2022年の設備投資は360億ドルと一企業の投資額としては空前の規模になっている。半導体製造への参入障壁は極めて高く、事業化できる企業が限られ寡占状態になる。

3つ目の理由は、半導体の製造工程は自動化が進んでいたことだ。

半導体産業は、属人的スキルとライン作業員の数で生み出す製品の質と量が決まる労働集約型産業ではなく、自動化を推し進めた製造装置などの機能・性能・導入台数が価値創出の源泉となる資本集約型産業である。このため、設備投資さえキッチリできれば、製造での生産性や価値向上が可能だった。

製造専業のみならず設計への関与も求められるわけ

半導体産業ひいては世界経済の中で巨大な存在感を放つファウンドリだが、近年では製造専業という本来の姿にとどまらない機能が求められるようになってきている。チップ製造の技術の進歩に付随して、製造だけでなく、チップ設計の一部への関与が必須になってきているのである。

近年、最先端の半導体製造技術の導入効果を、チップの高性能化・低消費電力化・高集積化につなげることが困難になってきた。複雑で微細な加工を施す製造プロセスでは、加工時に回路パターンのバラツキが発生し、これが歩留り低下の要因として顕在化してきたからだ。そして、回路パターンの特徴に応じた製造条件の調整、もしくは適用する製造技術で生産しやすい回路パターンの設計が重要になってきた。

こうした課題に対応するため、ファウンドリ各社は、ユーザー企業のチップ設計により深く関与する方向へと向かっている。例えばTSMCでは、「Open Innovation Platform(OIP)」と呼ぶ、同社や設計・製造に関連するパートナー企業がユーザー企業と円滑に協業できるエコシステムを整備した(図5)。さらに、最先端チップの設計を支援するデザインセンターも設置するようになった。ここでは、顧客が設計するチップを高歩留りで量産できるように、設計と製造の間を擦り合わせる作業を行っている。

- [図5] TSMCの開発支援エコシステム「OIP」のコンセプトを発表するMorris Chang氏

- 出典:TSMC

日本での半導体産業再興の中核事業として、2nmノード以降の最先端チップ製造受託を目指すファウンドリとして2022年にラピダスが設立され、2027年の量産開始を目標として技術開発や工場建設が進められている。大量生産するチップの製造を担うTSMCとは異なり、同社では短納期での付加価値の高いファウンドリビジネスを展開する計画である。ただし、そこでも設計と製造の間の擦り合わせが重要になる点は変わらない。ラピダスは、顧客が企画したチップの設計と製造を請け負って短納期でのチップ完成を可能にする「RUMS(Rapid & Unified Manufacturing Service)」と呼ぶ独自ビジネスモデルを展開する予定である。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/