JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

EVの省エネ化と性能向上の鍵は電気回路にあり

- 文/伊藤 元昭

- 2018.09.28

電気自動車(EV)を動かす機構は、大きく3つの主要部品で出来上がっている。1つはタイヤを回す駆動力を生み出すモーター、2つめは電力を蓄積するバッテリーである。一見、これだけでEVは走るように感じる。しかし、EVを省エネルギー性能と機動性に優れたクルマにできるか否かは、残りのもう1つ部品、インバーターの出来次第で決まる。インバーターとは、バッテリー出力である直流電力を、モーターを駆動する交流電力に変換する部品のこと。ただ単に変換するだけではなく、交流の周波数や電圧などを細かく制御し、モーターの回転数やトルクを調整する。これは、エンジン車のスロットルのような役割だ。EVを魅力的なものにする技術を紹介する本連載の第2回は、インバーターを中心とした電気回路の進化について解説する。

交流を直流に変える電気回路のことを、コンバーターと呼んでいる。パソコンの電源ケーブルについているACコンバーターはその代表例だ。逆に、直流を交流に変える回路は、インバーターと呼ばれている。

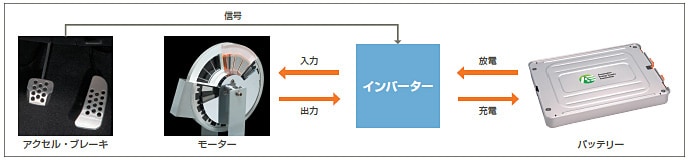

コンバーターの逆だからインバーター。この安直に名付けられた電気回路部品の進化こそが、世界中で進められているエンジン車からEVへの移行の成否を決めると言っても過言ではない(図1)。バッテリーに蓄積した電力を有効活用して長い距離を走るため、アクセルを踏んだ時にグイグイと心地よく加速するため、またクルマの軽量化や車内空間を広げるためにも、優れたインバーターが必要になる。

|

そもそもインバーターって何?

インバーターの用途はEVだけではなく、家庭のエアコンや工場の工作機器、ソーラー発電システムなど、様々な機器や電気システムの省電力化に欠かせない。インバーターという名前を聞いたことがある人は多いと思うが、それがどのような回路なのか、またなぜ省電力化に欠かせないのかといったことまで知る人は少ないはずだ。そこでまず、インバーターの動作原理やその役割などについて解説したい。これは、EVの内部動作を理解するために必要な知識であるため、少し丁寧に解説しておこう。

その上でインバーター向けの新素材を用いた半導体を紹介したいと思う。

電力は、発電や送電、蓄電など、それぞれのシーンに合ったかたちに変えて扱う必要がある。これはクルマの内部に限らず、あらゆる電気・電子機器でも同様だ。電力のかたちと言っても、何のことだか分からない人も多いだろう。例えば、同じ100Wの電力を使う機器でも、パソコンのように直流電圧20V、5A で使う機器もあれば、電球のように交流電圧*1100V、1A で使う機器もある。さらに、交流ならば、極性が入れ替わる周期(周波数)や入れ替わりのタイミング(位相)など、多様なパラメーターを変えることができる。こうした違いを、ここでは電力のかたちと呼ぶことにする。

電力のかたちは、機器の性能や消費電力、信頼性*2、さらには電力損失の度合い*3に大きく影響する。このため、発電所から消費する機器へと電力を送る間には、通過する機器の種類や利用シーンに合わせて、何度もかたちを変えている。こうした処理のことを電力変換と呼ぶ。EV中の電力システムでも同様であり、バッテリーからモーターや様々な車載機器へ送られる間に、何度も電力変換が行われている。

直流電力は、かたちを決めるパラメーターが電圧値と電流値だけなので、電力変換の自由度が低い。これに対し、交流は、変動させるパラメーターが多様であり、目的に応じた電力のかたちを作りやすい。このため、電力変換によって、電力の性質を変える際には、インバーターを利用して交流にすることが多い。

スイッチを細かく切り替えて交流を作る

最も単純な構成のインバーターを例に、その基本的な動作を説明する(図2)。インバーターは最低4つのスイッチを図のように配置して構成する(フルブリッジ回路*4)。回路に直流電源を接続し、回路中の対角に位置するスイッチを1対にして(図中のs1とs4もしくはs2とs3)、片方の対が“オン”の状態の時に、他方の対が必ず“オフ”になるように、一定周期で“オン”と“オフ”を繰り返す。すると、中央の負荷の部分に流れる電流の向きは、スイッチの切り替え動作に合わせて入れ替わる。つまり、負荷に流れていた電流が、直流から交流に変わる。

|

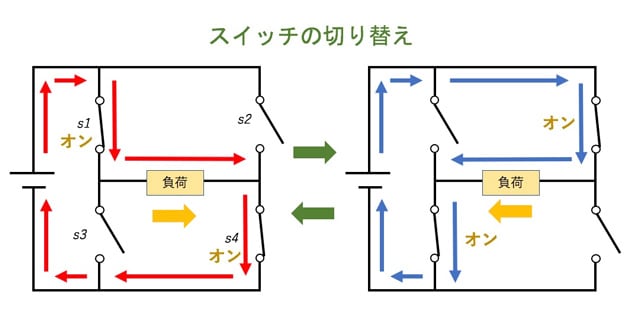

一般に、交流の理想的な波形は、電圧が滑らかに変化する正弦波になる。しかし、スイッチを単純に“オン”と“オフ”させただけで作り出した交流は、正弦波とはほど遠い、のこぎりの刃状の波形になってしまう。このままでは、モーターを滑らかに回転させるには不都合になる。

そこでスイッチの開閉を制御する信号として1秒間に数万回スイッチを開閉するパルスを入力し、そのパルス幅(“オン”と“オフ”の比率)を制御して波形を整える。こうした制御法を、パルス幅変調(Pulse Width Modulation:PWM)制御と呼ぶ(図3)。この方法は、EV用だけではなく、エアコンや工作機など様々な機器を動かすモーターの制御法として広く使われている。

|

電気自動車の中でのインバーターの役割

前回解説したように、EVでタイヤを回す動力源には、AC同期モーターが使われることが多い。このモーターでは、電流の向きが一定周期で入れ替わる交流電力がモーター内部の磁界の変化を作り出し、これを回転運動に変える。ただし、EVの電源であるリチウムイオン電池の出力は、288Vや350V、650Vといった直流である。だから当然、直流を交流に変える部品が必要になり、EVには必ずインバーターが搭載される*5*6。

AC同期モーターに交流電力を供給すると、回転運動を生み出すことができる。このとき、供給する交流電力のかたちを変えることで、モーターの動き、回転数などをきめ細かく制御することが可能になる。この制御こそが、幅広い回転域でモーターを動かすことが求められるEVでは、欠かせない技術になっている。

エンジン車ではローギアから徐々に回転数を上げていかないと高いトルクを出せない。これに対し、EVは、インバーターをきめ細かく制御することによって、始動時の低回転域から最大のトルクを出し、極めてスムースに回転数を上げていくことができる。

スイッチにはタフなトランジスタが必要

EV用のインバーターでは、スイッチとしてトランジスタを用いている。

EVでは、インバーターを構成するスイッチにかなりの高電圧、大電流を流す。典型的なEVでは、リチウムイオン・バッテリーの出力電圧288Vを駆動用の直流400Vに昇圧して、電流値をその分減らし、損失を小さくして使っている。また、流れる電流も300Aと大電流であり、動作時には高熱が発生する。このため、インバーターを構成するトランジスタには、こうした高電圧、大電流、高温に耐える、様々な意味でタフなものを選ばなければならない。

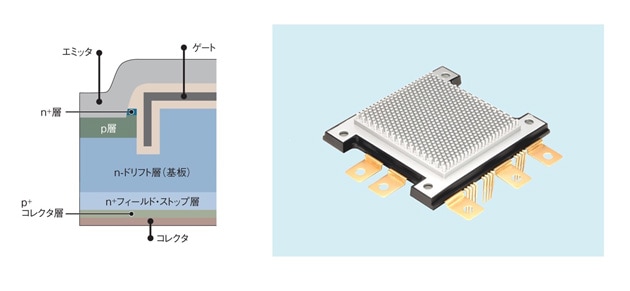

さらに、PWM制御を行うため、1秒間に1万回以上スイッチングできる性能も欠かせない。こうした高速動作に対応できるトランジスタの代表が、MOSFET*7である。ただし、EVの動力源となるような高出力モーターを駆動するには、高電圧・大電流・高温に耐える信頼性が足りない。素子のサイズ変更だけで堅牢性を高めようとすると、素子内の電流経路を十分長くする必要があり、これが内部抵抗の増大を招いて電力損失を増やしてしまう。そこで、現在のEVでは、超高速のスイッチング特性と、耐高電圧性を兼ね備えた構造を持つパワー半導体、IGBT(Insulated Gate Bipolar Transistor)が使われることが多い(図4)。IGBTは、入力部がMOS構造で、出力部がバイポーラ*8構造のトランジスタである。

|

さらに、スイッチとなる各トランジスタには、並列にダイオードが配置される。これはスイッチを切った後にも流れようとする電流を回路内に還流させて、トランジスタを保護するためだ。こうした役割のダイオードをフリーホイール・ダイオードと呼んでいる。

走行状況や操作に応じてPWM制御用のパルスを生成

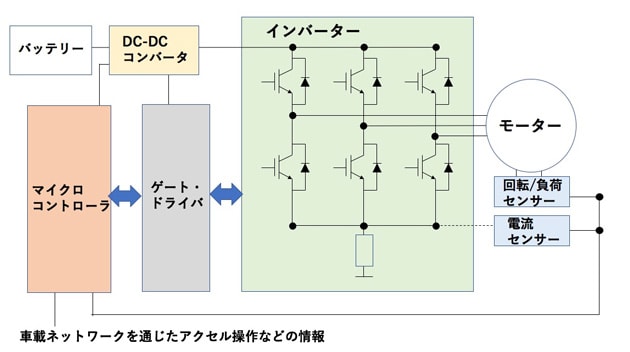

PWM制御に用いるインバーター内のトランジスタの動作を制御するパルスは、アクセル操作などの情報とセンサーで検知したモーターの回転や負荷、さらにはモーターを駆動する電力の電流値などのデータを基に、制御用のマイクロコントローラーで最適な条件を導き出して、作っている(図5)。そして、ゲートドライバーIC*9を経由して、インバーター回路内のトランジスタを動作させる。

|

EVでは、動力用のモーターに三相交流モーターを使っている。三相交流とは、周波数と電圧は同じだが、位相だけが120度ずつずれた3つの交流を一組にした、モーター駆動に適した交流電源である。単相交流用のモーターは、回転ムラが生じやすく出力があまり出ないだけでなく、回転始動時には回転方向を決める補助が必要になる。三相交流用モーターならばこうした問題がないため、EVに限らず、大出力のモーターでは三相交流で駆動するものが多い。当然、これに合わせて、インバーターも三相交流用の回路にする必要があり、1個のモーターを駆動するインバーターを6個のトランジスタで構成する。

インバーターの進化で、EVをさらに魅力的なものに

EV用インバーターには、モーター駆動をさらに高精度・高効率に動かすための進化が求められている。さらに、小型・軽量化も極めて重要だ。クルマ内部の部品の小型・軽量化は、エネルギー効率を向上させるだけではなく、機敏な車体の動きを実現する上で見逃せない要因になるからだ。さらに、居住性や利便性を向上させる車内空間の拡張にもつながる。

EV用インバーターは、一般家庭のエアコン用に比べて15倍以上の大きな電流を扱っている。このため発熱量が大きく、正常な動作を維持するためには大型の冷却装置が必要になる。インバーター自体の小型・軽量化だけではなく、こうした周辺部品の小型・軽量化も欠かせない。いかに発熱を抑え、いかに効率的に熱を逃がすかが重要になってくる。

新材料SiCが、インバーターの性能を底上げ

こうしたEVの課題に応える手段として、半導体デバイスの基板材料を、従来のSiからSiC(シリコンカーバイド)に替えたSiCパワー半導体を採用する動きが加速している。

SiCの絶縁破壊電界強度*10は、Siに比べて1ケタ高い。このため、同じ耐圧の素子を作るのならば、デバイスの厚さを約1/10にできる。薄くなれば、電流が流れる経路を短くできるし、電流を流す媒体となるキャリアを生み出す不純物の濃度を10倍に高められる。これらの効果を総合すると、素子がオン状態にあるときに電流が流れる経路の抵抗値を、理論的には1/1000に下げることが可能だ。つまり、電力損失をその分だけ低減できることになる。

損失が少ないということは、発熱も少ないということだ。しかも、SiCはSiでは動作不可能だった高温でも安定動作する。このため、冷却機構も簡略化できるのだ。さらに、IGBTよりも高速動作可能なMOSFETが利用できるため、PWM制御のスイッチング周波数も高められる。これによって、滑らかな駆動波形を作り、より高効率でスムースなモーターの回転が実現する。加えて、スイッチング周波数が高くなると、周辺の電子部品の小型化も進む。総じて言えば、インバーターのサイズや重量が劇的に小さくなり、機器や車両の小型・軽量化につながる。まさにいいことずくめだ。

SiCデバイスを採用することで、より高電圧の電力を、より高効率に変換できるようになる。この点に着目し、SiCデバイスの投入を見越して、駆動電圧を従来の400Vから800Vに引き上げて、電力を供給するケーブルでの損失を最小限に抑えようとする動きもでてきている。これによって、システムコストも削減できるという。

自動車業界の各社が続々とSiCインバーターを開発

当然のように、自動車メーカーや電装メーカー各社は、SiCパワー半導体を使ったインバーターの開発に注力している。

例えば、トヨタ自動車は、SiCパワー半導体を利用したパワーユニットを試作し、ハイブリッド車に搭載して公道走行の実験を行った。また、デンソーも、体積は5Lと小型でありながら、出力が200kWと高い、SiCパワー半導体を投入したパワーモジュールを試作した。SiCパワー半導体を販売するロームは、SiCインバーターをフォーミュラEに提供し、EV向け技術のブラッシュアップを進めている(図6)。同社は、シーズン2には、SiベースのIGBTを使ったインバーターを提供していたが、シーズン3にはフリーホイール・ダイオードにSiC製のダイオードを投入、シーズン4ではフルSiCモジュールを投入した。シーズン2では重量15kg・200KWだったが、シーズン4では9kg・220KWと軽量化・小型化・高出力化を実現した。

|

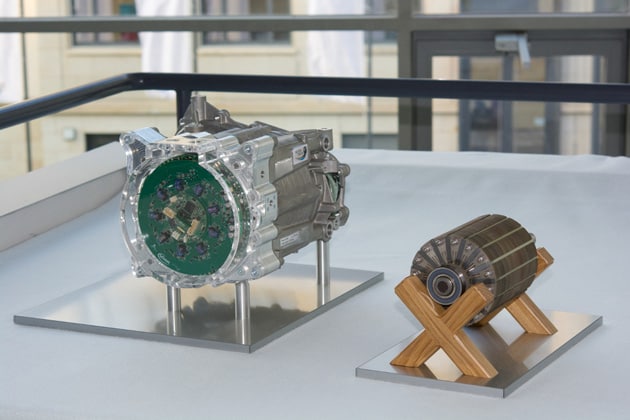

ドイツの企業や研究機関などで組織した研究プロジェクト「MotorBrain」では、インバーターとモーター、ギアドライブを一体化し、アーキテクチャを抜本的に設計し直した動力システムを試作した(図7)。このプロジェクトで目指したのは、「EVシステムの効率改善」「モーター用磁石のレアアースフリー化*11」「安全性の向上」である。SiCパワー半導体は投入していないが、インバーターの50%の軽量化や30%のコスト削減を実現し、電動の動力システム全体の重量も約15%削減することに成功している。

|

MotorBrainで開発したモーターは、9相の交流電力で駆動する構造を採っている。これによって、さらなる効率向上と一部の相が故障しても支障なく走行できる安全性を実現した。また、モーターの多相化には、機能統合が容易、小電流化やモジュールの小型化が容易、周辺の機器に電磁妨害を与えにくい、スイッチング周波数を高速化できる、効率・拡張性・適合性の向上などの利点もある。その結果、コスト低減や機能向上というメリットが得られるのだ。ただし、その制御には複雑な制御信号を作り出す高性能のマイクロコントローラーが必要になり、インバーターを構成するトランジスタの数も増えて回路は複雑化する。

EVの開発は、21世紀に入って、突然の盛り上がりを見せてきた技術開発分野である。インバーターをはじめとする構成部品は、工作機など他分野向けに開発された技術をベースに作られている傾向がある。これから、斬新なアイデアに基づく、ブレークスルーが次々と登場することだろう。次回の連載第3回では、過去には自動車メーカーの開発テーマにはなり得なかった分野であるが、現在は社運を掛けて技術開発を進めるようになったバッテリーシステムについて解説する。

[第3回へ続く][ 脚注 ]

- *1

- 交流電圧: 交流での電圧は実効電圧、電流は実効電流で表される。交流では、電圧や電流が時間とともに周期的に変動している。このため、1サイクル分の平均電力を実効電圧や実効電流として使っている。

- *2

- パソコンなど電子機器の内部で様々な信号処理や制御を行う半導体チップを動かす電力は、1V〜5Vと低電圧の直流電圧でなければならない。これは、半導体チップ上のトランジスタをオン・オフするためには直流が必要であり、微細なトランジスタを壊さない低電圧で扱う必要があるからだ。クルマの中での制御や、これから登場する自動運転車で走行環境を判断するためのAIも、低電圧の直流電力で駆動する。

- *3

- 例えば、火力発電所で作られる電力は通常数千V〜2万Vの交流であり、それを変電所に送る時には、27万5000V〜50万Vとさらに高圧の交流にしている。送電時の電圧を高くし、その分電流を小さくした方が、熱に変わって失われる電力を少なくできるからだ。そして、街中で見られる電線を流れているのは6600Vの交流で、電柱の上に置かれる変圧器によって工場で使われる200Vや家庭で使う100Vの交流に変えている。

- *4

- フルブリッジ回路: 電源を2つ使い、回路を単純化した回路構成のインバーターもある。これをハーフブリッジ回路と呼ぶ。

- *5

- EVのモーターは、電力で回転運動を生み出すだけではなく、下り坂などでアクセルを離して減速する時に、タイヤの回転力を使って回生電力を生み出す発電機にもなる。この時にできる電力は、当然交流になる。インバーターでは、交流電力をバッテリーに蓄積できる直流電力に変換する処理も行っている。

- *6

- 実際のEVでは、バッテリーの電圧をDC-DCコンバーターを使って、一度直流400Vに昇圧してから、インバーターに入力している場合が多い。

- *7

- MOSFET:通常は絶縁状態にある半導体で、電圧を印加したソースと接地状態のドレインを隔絶し、半導体領域(チャネル)の導電性をその上に取り付けたゲート電極で制御してスイッチングするトランジスタ。ゲート電極下の構造が金属(Metal)、酸化膜(Oxide)、半導体(Semiconductor)で構成されているため、MOSと呼ばれる。

- *8

- バイポーラ構造のトランジスタ:マイナスの電荷を運ぶ電子が自由に動ける状態にあるN型半導体と、プラスの電荷を運ぶ正孔が自由に動ける状態にあるP型半導体を、NPNまたはPNPの構成でつなげて作ったトランジスタ。NPNのPもしくはPNPのNの部分の電位を制御することで、スイッチングする。電荷を運ぶ媒体(キャリア)として、電子と正孔の2つを利用しているため、バイポーラと呼ばれている。

- *9

- ゲートドライバーIC:インバーター回路内のスイッチを制御する信号を整えるゲートドライバー回路、上下のスイッチング素子が同時にオンするのを防ぐ回路(デッドタイム生成回路)、マイクロコントローラーが出力したPWM制御用パルスのスイッチの基準電位に変換するレベルシフト回路、この3つを統合した半導体チップ。

- *10

- 絶縁破壊電界強度:絶縁体に電圧を印加し、絶縁状態が破壊されて電流が流れ出す電界の大きさのこと。

- *11

- レアアース磁石を使用しないと、モーター内に強力な磁界を安定して発生させることができない。このため、安価なフェライト磁石でも十分な性能が得られるように、高速回転型のローターを採用して、性能差を補った。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/