JavaScriptが無効になっています。

このWebサイトの全ての機能を利用するためにはJavaScriptを有効にする必要があります。

- Science Report

- サイエンス リポート

クルマ開発の新たな挑戦分野、電池

- 文/伊藤 元昭

- 2018.10.31

電気自動車(EV)は、もちろん電力で動いている。ガソリン車の燃料タンクに替わり、その電力を蓄える役割を担うのがバッテリー(2次電池)である。EVのバッテリーは車体重量と製造コストの約20%を占め、さらに蓄積できる電力量や充電時間、出力はバッテリーの性能によって大きく変わる。ガソリン車では、燃料タンクの性能が論じられることはまずない。ところがEVでは、バッテリーのスペックが、走りの軽快さや航続距離、日々の使い勝手、安全性、そして価格や寿命にまで大きな影響を与える。このため、各自動車メーカーは、その技術開発に莫大な資金と人材を投入している。EVを魅力的なものにする技術を紹介する本連載、第3回はバッテリーとそれを制御する技術の進化について解説する。

従来のガソリン車にもバッテリーは搭載されている。ただし、それはエンジンの始動補助やエアコンなど電装品の稼働に使うものだ。そこで利用するバッテリーは、低出力だが使い勝手に優れ、安全性が高い鉛蓄電池*1で十分だった。

クルマを走らせる動力源として本格的にバッテリーが使われたのは、1997年にトヨタ自動車が世界で初めて量産したハイブリッド車「プリウス」からだ。ただし、それでもバッテリーだけで動いていたわけではなかった。ハイブリッド車に搭載するバッテリーには、車体を動かせるほどの出力がありながら、安価で安全性に優れるニッケル水素2次電池*2が使われていた。

これに対しEVは、常にバッテリーだけで車体を動かす点で、これまでのクルマと大きく異なる。走行中のいかなるシーンにも、モーターの駆動力だけで対処する必要があるため、より高性能なバッテリーが必須だ(図1)。こうした厳しい要求に応えるバッテリーとして、現在市場投入されているEVに採用されているのがリチウムイオン2次電池*3である。

|

EV向けのバッテリーには、長距離のドライブを可能にする持久力と、必要に応じて大きなパワーを瞬時にモーターに送ることができる瞬発力の両方が求められる。電池の性能は、主に2つの指標で表される。航続距離に影響するエネルギー密度(単位はWh/kgまたはWh/l)と、クルマの加速やトルク(回転力)、充電時間などに影響するパワー密度(単位はW/kgまたはW/l)である。リチウムイオン2次電池は、これら両方の指標で、ニッケル水素2次電池に勝る性能を実現する。さらに、長寿命*4で自然放電が少なく、継ぎ足し充電が可能であるといった、クルマの動力源として極めて使い勝手がよい性質を備えている。

EV用バッテリーを低コスト化する4つのアプローチ

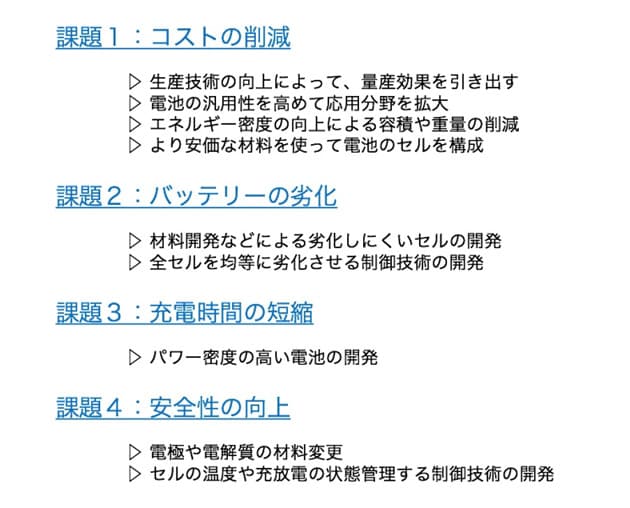

現在のリチウムイオン2次電池は、満充電に近い状態での航続距離が400kmと、エンジン車に匹敵するレベルにまで進化した。ただし、それでもエンジン車と置き換えるには、まだまだ多くの課題が残されている。これらの課題が解決しなければ、魅力的なEVを作ることはできない。そこでまず、残されている課題と、その解決に向けたアプローチを整理したい(図2)。

|

現時点での最大の課題はコストである。エネルギー分野の調査機関であるBloomberg New Energy Financeによると、EV用バッテリーのコストは、2010年には1kWh当たり1000米ドルだった。これが、2016年には273米ドルにまで低減、つまりたった6年で約1/4になったという。EVには、小型車で40kWh、スポーツカーでは100 kWhと、極めて大きな容量のバッテリーを搭載する必要がある。そのため、単純計算すれば、バッテリーだけで12万〜30万円。これにバッテリーの充放電を管理する周辺部品などを含めると、車両価格の約20%がバッテリー関係のコストになると思われる。

エンジン車からEVへの置き換えを考えるのなら、バッテリーコストのさらなる削減が必須になる。現状で、低コスト化へのアプローチは大きく4つある。

1つめは、生産技術の向上によって、量産効果を引き出す方法である。エンジン車からEVへの移行が進めば、当然、バッテリーの生産量が増える。大量の製品をいかに効率よく作るかが、生産技術を開発するエンジニアの腕の見せどころになる。当然、バッテリー・メーカーによる設備投資の増強も必須だ。

2つめは、電池の汎用性を高めることによる応用分野の拡大である。リチウムイオン2次電池は、EVだけではなく、ノート型パソコンなど携帯機器や家庭用太陽光発電システムのバッテリーなどにも使われている。また、スマートハウス向けの蓄電池にも利用可能だ。同じ仕様の電池をより多くの用途に転用できれば、その分、1品種の大量生産が可能になり、量産効果によるコストダウンが期待できる。

3つめは、エネルギー密度の向上による、クルマ1台当たりのバッテリーの容積や重量の削減である。電池のセル1個当たりの容量が大きくなれば、その分電池の搭載数を減らすことができるので、低コスト化できる。また、搭載する電池の数が少なくなれば、バッテリー重量も軽くなり、運動性能の向上にもつながる。また、車内の居住空間を大きくできるというメリットも出てくるだろう。

4つめは、電池のセルに安価な材料を使う技術の確立である。リチウムイオン2次電池には、リチウムやコバルトなど、いわゆるレアメタルが多く使われている。このため、原料費が高いのだ。現状と同等以上の性能を持つ電池を、より安価で調達しやすい材料で構成するための技術開発が必要になる*5。

最も劣化しやすい電池の個体がクルマ全体の寿命を決める

コストの次に大きな課題は、バッテリーの劣化である。2次電池は、充放電を繰り返すうちに徐々に容量が減っていき、ある時点を境に、急転直下で容量が激減する。通常、リチウムイオン2次電池は、700〜800回充放電を繰り返すと劣化が加速していく。そして、バッテリーが劣化すると、EVの航続距離は短くなってしまう。

現在のガソリン車は、使っているうちに燃料タンクの容量が小さくなるようなことはない。ところが、EVではそういったことが起きる。これまで、中古車市場が成立し、クルマに資産価値があったのは、きちんとメンテナンスさえしておけば、性能劣化が少なかったからだ。ところが、EVのバッテリーは完全なる消耗品であり、廃車までに何回かバッテリーを交換する必要がある。そして、小型のEVでも、バッテリーを新品に交換すると60万円強と、軽自動車の新車が買えてしまうような費用が掛かる。

EVでは、セルと呼ばれる基本単位の電池を複数個組み合わせて、高電圧、大容量のバッテリーシステムを構成して使っている*6。そして、個々のセル自体の劣化も問題だが、システムレベルで抱えている劣化の問題はより深刻になる。1つひとつのセルには、蓄積できる電力の容量に個体差がある。例え、新品時に差がないように見えても、充放電を繰り返す間に徐々に差が開いてくる。そして、過充電してしまうと、発熱して危険な状態になるため、バッテリーシステム中のセルのうち1個でも満充電になったら、すべてのセルの充電を止めてしまう。つまり、最も劣化が激しいセルの寿命によって、バッテリーシステム全体の寿命が決まってしまうのだ。

この課題を解決する方法は、大きく2つある。1つは、劣化しにくいセルを開発すること。もう1つは、バッテリーの充放電を制御して、すべてのセルが均等に劣化するように仕向けることだ。前者は電極や電解液などの材料開発が重要になり、後者は制御技術の開発が焦点になる。それぞれの具体的な方法は後述したい。

充電ステーションでの長い充電待ちは、最悪なユーザー体験

また、長い充電時間もEVの本格的な普及を見据えて解決しておかなければならない課題だ。現状のEV向けバッテリーは、最大容量の80%まで充電するのに、急速充電器を使っても約30分かかる。これは、ガソリン車の給油時間に比べると、かなり長い印象だ。航続距離が短い車種の場合には、頻繁に充電する必要が出てくる。充電ステーションが満車状態だったら、そこでの充電待ちは最悪なユーザー体験になることだろう(図3)。

|

アメリカのTesla社は、こうした充電時のイライラを解消するために、意識的に大容量のバッテリーを搭載している。航続距離を伸ばして、なるべく充電する頻度を減らす狙いである。充電回数が減れば、劣化の進行を遅らせることもできるので一石二鳥だ。ただし、当然バッテリーは重く、高価になる。こうした対策が取れるのは、同社のクルマが、大出力のモーターを搭載できる高級車だからだ。あらゆるEVに適用できる策ではない。より多くのEVで充電時間を短縮するためには、パワー密度の高い電池の開発が必須になる。

不適切な充放電は危険性もある

さらに、人の命を預かるEV用バッテリーに欠かせない、安全性の向上にも課題がある。スマートフォン用リチウムイオン2次電池の、異常発熱や発火といった話題である。

電極間を液体の電解質でつないだ構造の電池は、使っている間にガスが発生する。リチウムイオン2次電池では、正しく使っても可燃性の炭化水素ガスが発生するのだ。しかも、過充電状態で使うと正極の結晶構造が崩壊し、酸素が発生する。これら可燃性のガスと酸素が、燃えやすい有機溶媒で満たされた密閉された容器中に溜まれば最悪、爆発の危険性もある。

そこで、安全性を抜本的に高めるためには、電極や電解質の材料を安全なものに変更する必要がある。ただし、これは性能とのトレードオフがあるため簡単ではない。このため、対処療法的な対策として、危険な状態に陥らないように、セルの温度や充放電の状態を管理する制御技術を投入している。

システム技術で既存セルの欠点を補完、材料開発で抜本対策

現在、EV用リチウムイオン2次電池では、「低コスト化」「劣化の抑制」「充電時間の短縮」「安全性の向上」といった課題を解決するため、様々な角度から技術開発が進められている。技術開発の切り口は、大きく2つある。

1つは、現状のセルの弱点を補うシステムレベルでの対策である。バッテリーシステムの構成の工夫や充放電の精密制御技術の投入などがこれに当たる。そしてもう1つは、セルを構成する正極、負極、電解質などの材料を変更する、抜本的な対策である。前者については当該技術でリードしているTesla社の技術を中心に、後者については様々な企業や研究機関による取り組みの中から、技術開発の最新動向を紹介したい。

あえてセルを細分化して、低コスト化と劣化の抑制を図る

小容量のセルをたくさん組み合わせることで、「低コスト化」と「劣化の抑制」を図る技術が実用化されている。Tesla社は、「Model S」と「Model X」に、ノートパソコン向けの小容量セルである「18650電池*7」を約7000個搭載し、最大85kWhの大容量を実現した(図4)。自動車専用ではない汎用的セルを採用することで、量産効果による低コスト化に成功しているわけだ。また、採用したセルは豊富な利用実績があり、多くの製品から選別して使うこともできる。このため、信頼性の高いセルを調達しやすい。

|

前述したように、バッテリーシステム全体の寿命というのは、最も寿命の短いセルが決めてしまう。また、それぞれのセルの充放電の状況を厳密に管理しなければ、安全性を確保できない。つまり、セルの数が増えるということは、それだけ管理の難易度が高まるのだ。ここに、高度な技術を持つ企業でなければ、こうしたマルチセル構成を採用することはできない理由がある。

バッテリーの劣化抑制や安全性の確保に向けたセル管理に欠かせないのが、バッテリー・マネージメント・システム(Battery Management System:BMS)である。バッテリーシステム全体の電圧と残容量などを検知し、入出力電流、各セルの電圧や温度などを監視しながら、過放電や過充電に対する警告、専用充電器の制御を行う。

バッテリーというのは、高温下や低温下で劣化が速く進行する。Tesla社のバッテリーシステムでは、BMSで厳密に温度を管理しながら、液体を媒体としてセルを冷却・加熱している。こうした温度管理は、ノートパソコン用やスマートフォン用のバッテリーでは例がない。また、多数のセルでバッテリーシステムを構成していることを逆手にとって、充放電時の各セルの負荷を分散させて、劣化を均等化している。一般に、こうしたマルチセルの負荷分散管理技術のことをセルバランス技術と呼んでおり、BMSの重要な機能の1つである。ただし、Tesla社のように7000個ものセルを管理する例は、他では見られない。

セルの個体差に目を配り、システムの潜在能力を引き出す

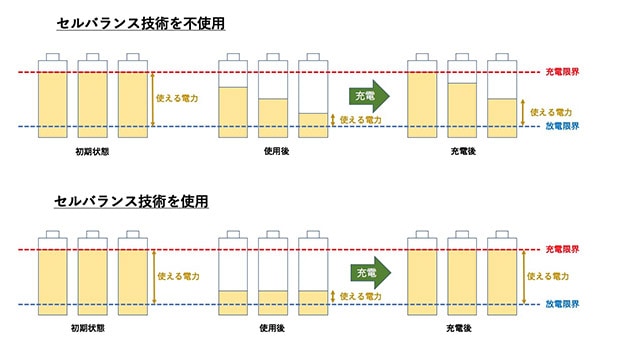

セルバランス技術は、バッテリーの持ちと寿命に大きな影響を及ぼす重要な技術なので、少し詳細に補足しておきたい。この技術は、セルごとの電池容量のばらつきをなくし、バッテリーシステムの潜在能力を最大限まで引き出すことを目的としている(図5)。具体的には、より多くの電力を蓄えているセルを優先的に放電し、蓄積電力の少ないセルを優先して充電する。こうすることで、バッテリーシステム全体に蓄積した電力を余すことなく利用可能になり、充電できる電力も増えるのだ。

|

一般に、セルバランス技術には2つの方法がある。1つは、放電スイッチを使って、電圧の高いセル(蓄積電力が多いセル)から優先的に放電させるパッシブ方式*8。もう1つは、電池セルの充電状態を均衡させるために、隣接する電池セル間で電流をやりとりするアクティブ方式である。バッテリーシステムの潜在能力を余さず使い切るには、これらのうち、アクティブ方式を使う必要がある。

Tesla社が採用しているようなマルチセルのバッテリーシステムと、それを管理する高度なBMSは、集中から分散へとシステム構成を移行させてきた「情報処理」「通信」「電力管理」の技術トレンドに沿ったものだ。こうした考えのもと、分散化のメリットをさらに際立たせるための提案も出てきている。

アメリカのLinear Technology社(現Analog Devices社)とドイツのBMW社は、「SmartMesh」という無線メッシュネットワーク技術を使ったBMSを共同開発した。これにより、信頼性のさらなる向上とコスト削減、さらには航続距離の延長も実現できる可能性があるという。SmartMesh技術では、2.4GHz帯の無線通信を介して、各セル間をつなぐ。セル間をケーブルでつなぐ通常のバッテリーシステムでは、一箇所でも断線すると全体が機能しなくなってしまう。しかし、無線でつなげば、一部の通信経路が切れても、自動的に迂回経路に切り替えてセル間の接続を維持できるようになる。さらに、ケーブルとそれをつなぐコネクタや駆動に用いるトランスなどがなくなり、車体を軽量化できるのもメリットだ。

セルの構成材料の変更で、抜本的な課題解決を目指す

ここからは、セルを構成する正極、負極、電解質に使う材料を変える材料技術開発の動きを紹介したい。一般に、材料技術の開発は、システム技術の開発よりも時間が掛かる。だだし、バッテリーの進歩においてその効果は絶大であり、飛躍的な性能向上が期待できる。

例えば、リチウムイオン2次電池の理論上の究極は、正極材料として空気を、負極材料として金属Liを、電解質として固体を利用したものとされる。この場合の理論的なエネルギー密度は、既存品の10倍以上になるという。つまり、航続距離が400kmの現在のEVが、同じ大きさ・重さのバッテリーで4000km走れるようになるということだ。エンジン車をはるかに上回る性能になる可能性を秘めている。

ざっくりと言えば、リチウムイオン2次電池の容量を決めるエネルギー密度は、正極と負極それぞれに蓄積可能なリチウムイオンの量で決まる。そして、充放電の速さを決めるパワー密度は、電解質中のリチウムイオンの移動速度と電極での電子とリチウムイオンの電導度などに依存している。また、安全性を高めるには、正極と負極の短絡による発火と、電解質への引火をいかに抑制するかにかかっているのだ。こうした指針のもとで、様々な材料が試されている。

正極に3元系材料を採用したことで、安全性と性能が向上

2次電池の正極材には、電圧が高く、充放電効率が高く、電極密度(より多くの電荷を蓄える性質)が高い材料を選ぶ必要がある。リチウムイオン2次電池の場合には、民生用ではコバルト酸リチウム(LiCoO2:LCO)が多く使われていた。ただし、コバルトは産出量が少ないため、高価で安定調達にも不安を抱える。また、リチウムを過度に放出したLCOの結晶構造が不安定で、劣化しやすいなどの問題もあった。

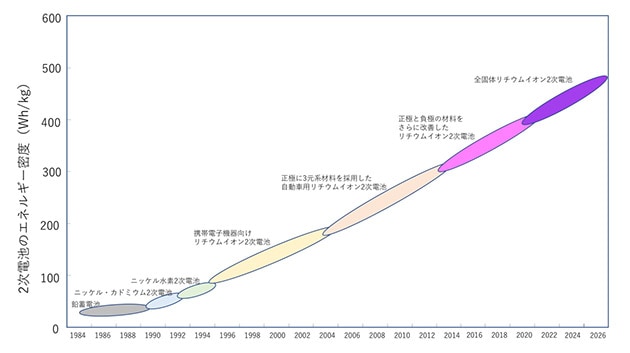

このため、車載用の正極材としては、3元系(主な金属成分を3種類含む)の材料*9が採用されるようになり、LCOよりも構造的、化学的、熱的な安定性が改善された。また、性能も飛躍的に向上したことから、EVの航続距離を400kmにまで延ばせるようになったのだ(図6)。さらに、複数の金属を使うことにより、コバルトの使用量も少なくなっている。

|

さらなる性能向上に向けて、材料開発は継続的に続いている。例えば、硫化リチウム(Li2S)を正極に使うことで、理論的にエネルギー密度が現在の5倍以上に高まることが知られており、世界中で研究開発競争が行われている。しかし現時点では、充放電中に電池容量が劣化したり、Li2S自身が絶縁体であることから高容量化が難しくなったりといった課題がある。こうした課題をいかにして解決するかが、技術開発の争点になっている。

シリコン系合金の負極で、リチウムイオンの保持力が10倍に

一方、負極材料には、これまで黒鉛(LiC6)など炭素系の材料が使われることが多かった。ここでは、劣化しにくく、なおかつパワー密度とエネルギー密度の高い材料の探究が精力的に進められている。

東芝は、劣化しにくい材料であるチタン酸リチウム(Li4Ti5O12:LTO)を負極とした電池を実用化した。ただし、負極材料としてはリチウムをイオン化するための電圧が1.5Vと高めであるため、高いエネルギー密度が求められない用途での利用に限られている。同社は、最近、超急速充電が可能でありながら、黒鉛の2倍の容量を持つチタンニオブ系酸化物を負極にしたリチウムイオン2次電池の試作に成功している。これはなんと、6分間で90%の充電ができるという。また、5000回充放電を繰り返しても、ほとんど劣化しない。

さらに、理論的に黒鉛の10倍以上のリチウムイオンを保持できるとされる、シリコン系合金を負極に活用するための技術開発も行われている。シリコン系合金は、エネルギー密度を高められるだけではなく、0.5Vと比較的低い電圧でリチウムをイオン化できるほか、原料が調達しやすいなどのメリットもある。その一方で、充放電を繰り返すと体積が400%に膨らみ、電極の構造が破壊されやすいという欠点があった。こうした大きな体積変化を解消するため、負極材料をナノサイズの粒子にする、多孔質構造にする、複合材にするといった対策が行われている。

EV用バッテリーの決定版、全固体電池

電解質は、今最もホットな技術開発競争が行われている部分である。これまでは、6フッ化リン酸リチウム(LiPF6)などリチウム塩を、炭酸エチレン(EC)、炭酸エチルメチル(EMC)のような溶媒に溶かして作っていた。これらの有機溶媒は、発火しやすい揮発性の液体であり、いかにして安全性を高めるかが課題となる。また、電解質に偏りが生じる可能性があり、それが性能の低化や劣化を加速する要因になっていた。さらに、充電時間の短縮に向けてパワー密度を向上させるには、リチウムイオンが移動しやすくする工夫を加える必要がある。

そこで今は、電解質に固体材料を使う「全固体電池」と呼ばれる技術の開発が活発になってきた。自動車メーカーにとって、バッテリーの安全性向上は最優先課題である。全固体電池は、燃えやすい液体がなく、液漏れもない。また正極と負極が固体で隔てられているので、両極の間で短絡が起きる心配もない。さらに高温下や低温下でも安定動作する。まさに安全性向上の抜本的対策にふさわしい技術である。

電解質が固体になることで、バッテリーの性能向上にも絶大な効果が得られる。リチウムイオンが移動する時の抵抗が小さくなると、高電圧での利用が可能になり、電池を薄くできるため何層も積層して大容量化できる。さらに、正極や負極の材料を電解質との化学的な相性をあまり気にせずに変更できるため、電極材料の進化の恩恵を享受しやすいという利点もある。

電気・電子デバイスの歴史の中では、液体や気体、真空などを利用していた材料を固体だけで構成することで、爆発的に性能が向上する例が数多く見られた。半導体しかり、チップ電子部品しかり、液晶パネルしかりである。全固体電池は、2次電池の決定版と呼べるものであり、その実用化はバッテリーの分野が新たなイノベーションの時代に突入することを意味している。

固体電解質には、特徴の異なる様々な材料が候補に挙がっている。Liイオンの伝導率が高く高性能化に適した「硫化物系材料」、不燃性で安全な積層セラミックコンデンサー(MLCC)技術を応用して多層化できる「酸化物材料」、ロール・ツー・ロールでのセル生産が可能で大量生産に向く「樹脂材料」の3つが主要なものだ。それぞれの材料の特徴を見ただけで、わくわくするものばかりである。

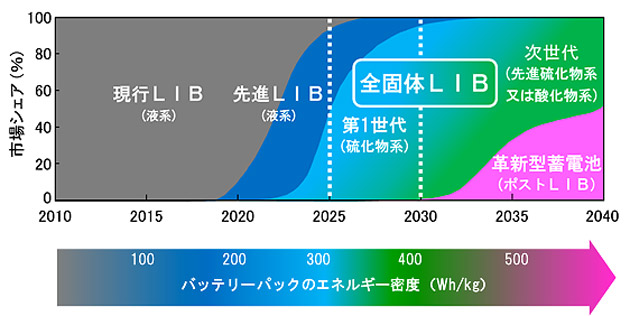

自動車産業がものづくり産業の生命線となっている日本では、新エネルギー・産業技術総合開発機構(NEDO)が、企業23社が参加する100億円規模の開発プロジェクトを発足させた(図7)。2022年度までに全固体電池の基盤技術を確立し、2030年ごろには電池パックの体積エネルー密度が現在の3倍の600Wh/L、コストが3分の1の1万円/kWh、そしてEVの急速充電時間は3分の1の10分を目指す。この開発プロジェクトには自動車メーカーや電池メーカーだけではなく、材料メーカーや製造装置メーカーも参加している。ただし、全固体電池の開発には、アメリカのベンチャー企業などが世界中の巨大企業から100億円規模の資金を調達し、実用化に向けて動いている。

|

本格的なEV時代を前に、モーター、インバーター、バッテリーという主要な3つの技術要素が、着実に進化している。こうした一歩進んだ技術を生かして、エンジン車では実現できなかったような魅力を持つEVの登場を期待したい。

[ 脚注 ]

- *1鉛蓄電池

- 正極に二酸化鉛、負極に海綿状の鉛、電解質に希硫酸を用いた2次電池のこと。単セルでの公称電圧は2Vである。電極材料の鉛が安価で、短時間で大電流を放出しても長時間で緩やかに放電しても比較的安定して動作するため、車載用2次電池として最も一般的に使われている。

- *2ニッケル水素2次電池

- 正極に水酸化ニッケルなどを、負極に水素または水素化合物を、電解質に濃水酸化カリウム水溶液などを用いた2次電池である。負極の水素源として水素吸蔵合金を用いるニッケル金属水素化物電池 (Ni-MH) が実用化し、1990年以降、家電製品やハイブリッド車のバッテリーとして広く利用されるようになった。

- *3リチウムイオン2次電池

- 正極にリチウムを含む酸化物を、負極に炭素系材料を用い、これらを電解質に浸してセパレータと呼ぶ高分子微孔膜で両極を仕切った構造の2次電池のこと。充電時にはリチウムイオンが正極から負極へ、放電時には負極から正極へ流れて充放電する。リチウムイオン2次電池は、現存する電池の中で作動電圧が最も高く、鉛蓄電池やニッケル水素2次電池よりも高いパワー密度とエネルギー密度を実現できる。

- *4

- 鉛塩電池やニッケル水素2次電池では、充放電の原理に電極での化学変化を利用していた。これに対しリチウムイオン2次電池は、正極にリチウムイオンを含んだ金属を使い、そのリチウムイオンが正極と負極の間を行き来することで充放電する原理を利用している。化学変化を起こさないため、充放電の繰り返しによる劣化が少なく、長持ちする。また、継ぎ足し充電が可能であり、帰宅後に毎日充電するといった利用法や、モーターを発電機代わりにして減速時に電力(回生電力)を回収するような利用法など、様々な活用ができる。

- *5

- キャリアをリチウムイオンからナトリウムイオンに変えたナトリウムイオン2次電池を開発することによって、材料の調達コストを削減する試みも進められている。ただし、ナトリウムイオン2次電池は、リチウムイオン2次電池に比べて、電圧が0.3V低い、元素としての質量が重い、エネルギー密度が低いなどの欠点がある。

- *6

- セル1個の起電力は3.6〜4.1Vにすぎない。電圧を高くした方が給電時の電力損失が少なく、細くて軽いケーブルを利用できる。このため、多くのEVでは、セルを約100個直列につないでバッテリーシステムを構成し、約350Vに昇圧して使っている。

- *718650電池

- 直径18mm×長さ65mmの乾電池のような見た目の円筒型リチウムイオン2次電池のこと。容量は2000〜4000mAh(電極材料によって異なる)、作動電圧は3.7Vである。Tesla社が採用しているのは、パナソニック製の18650電池だ。ちなみに、普及価格帯の車種「Model 3」には、直径21mm×長さ70mmの「21700電池」を採用しているが、これは従来の18650電池よりもエネルギー密度を15%高めたもので、2017年に開設したアメリカのネバダ州にあるギガファクトリーで自社生産している。

- *8

- パッシブ方式では、充電余力が少ないセルが満充電になった後も、余力が大きいセルを充電できるように、満充電になったセルに流す充電電流を抵抗器で熱に変えて捨ててしまう。放電時には、先に放電を終えたセルが過放電にならないように、バッテリーシステム全体の放電を止める。このため、パッシブ方式でのバッテリーシステム全体の容量は、最も劣化が速く進んだセルに依存するのだ。

- *9

- 具体的には、リチウム・ニッケル・マンガン・コバルト酸化物(LiNiMnCoO2:NMC)やリチウム・ニッケル・コバルト・アルミニウム酸化物(LiNiCoAlO2:NCA)などが使われている。ちなみに、Tesla社のクルマに採用されている18650電池や21700電池の正極には、NCAが使われている。

- Writer

-

伊藤 元昭(いとう もとあき)

-

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。

- URL: http://www.enlight-inc.co.jp/