新コンセプトの枚葉成膜装置 Episode™ 2 DMR ─ その進化と開発に迫る

Technology

東京エレクトロン(以下:TEL)が提供している枚葉成膜装置 Episode™シリーズ。デバイスの微細化や3次元化、成膜材料の多様化のニーズに応えるべく、複雑な成膜プロセスに対応し、高生産性と高い環境性能を実現した枚葉成膜装置だ。

本記事では、シリーズのラインアップからEpisode™ 2 DMR(Duo Matched Reactor)を紹介する。従来製品とは異なるコンセプトでつくられ、既存機に比べ省スペース化と高生産性を両立し、CO2排出量を25%低減している。そうした装置は、いったいどのように開発されたのか?進化したコンセプトと機能を追いかけながら、TELの開発体制にも迫る。

TELのユニークな設計コンセプトで誕生した成膜装置 Episode™ 2 DMR

今後ますます半導体が進化していくためには、デバイスの「微細化」や「3D化」が欠かせないポイントだ。例えばメモリの領域では近年、セルを垂直に積み上げた3D NANDが登場した。立体的な積層によって大容量のデータが保存できるようになったNAND型フラッシュメモリだが、その製造には成膜の新たな問題も発生する。積層数が増えたことで成膜する表面積が増え、均一に膜をつけていくにはさらなる処理時間が必要となった。

そこで、これまでよりも速く大量に、省スペースで成膜処理をこなせる装置が求められるようになった。そうした複数枚葉のトレンドや成膜市場の拡大を受け、TELが開発したのが、生産性が高くフットプリント(装置の設置面積)が小さい枚葉成膜装置 Episode™ 2 DMR。ウェーハを2枚同時に成膜できる装置で、これまでにさまざまなメモリデバイスメーカーで採用実績のあるTriase+™ EX-II™ TiNシリーズの後継として誕生した。既存機から置き換えることでCO2排出量を25%低減することが可能だ。

従来機とは異なる「複数枚葉装置」のコンセプト

「速く」「小さく」「省エネ」な枚葉成膜装置をつくるため、TELでは各ウェーハに独立式のリアクターを設定した上で、2枚を同時に成膜するというコンセプトを採用しEpisode™ 2 DMRとして展開している。枚葉成膜装置のプロセスモジュールコンセプトを検討する際、ひとつのリアクターに、2枚のウェーハをおいて同時に成膜する手法もあった。しかし、リアクターを独立させたほうが、より精密な処理が可能になる。デバイスがどんどん微細化するなか、要求される技術的なニーズに応えていくために有効だと考えた。

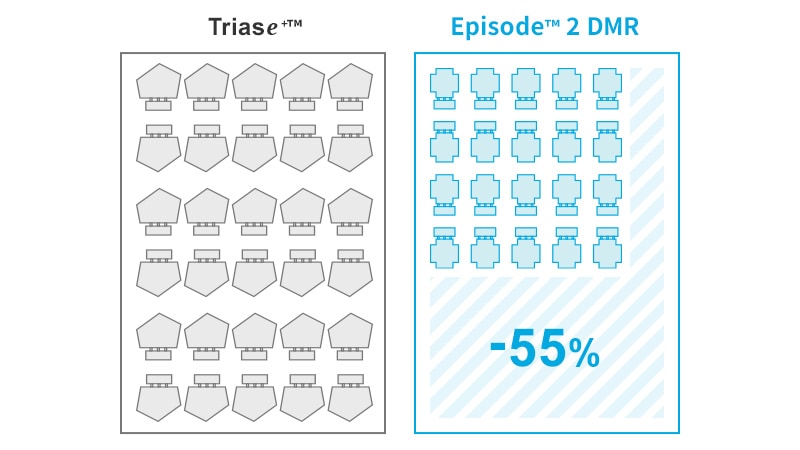

「小さく」するためにプロセスモジュールのリアクター以外のさまざまなパーツのレイアウトや形状も見直した。さらに「速く」するために、Triase+™とは異なり2枚のウェーハを同時に搬送できるモジュールを開発し、装置として搭載できるチャンバーの数をTriase+™の1.5倍に。これらの変更により、スペース効率が大きく改善したため、同じリアクター数の装置を設置した場合、クリーンルームに占める面積を55%削減することができるようになった。また、「小さく」したことにより、リアクターの動作に必要なエネルギーが減りCO2排出量を25%低減する「省エネ」も達成した。

ただし、「小さい」ためメンテナンスの方法も考えなければならない。半導体の生産には定期的な原料やパーツの交換が欠かせないため、特にメンテナンス性は重要だ。パーツの位置やアクセスを徹底的にシミュレーションし、操作性を下げない商品化を目指した。

スピーディーかつ丁寧に開発を進められる環境があった

そうした装置を開発できた背景には、TELの丁寧なものづくりの姿勢や、情熱がある。例えば、製品開発では機械や電気といった専門分野ごとにメンバーが分かれ、縦割りで物事を進めていくことが少なくない。しかし、このEpisode™ 2 DMRではその製品名を冠したプロジェクトチームが生まれ、週に何度も定例会議を重ねながら、ワンチームで開発を進めていった。

既存機であるTriase+™シリーズを担当していたメンバー以外に、キャリア入社のメンバーをはじめさまざまなバックグラウンドをもった社員たちが多く集められていたのも特徴だ。「既存機とは抜本的に違う新製品をつくるには、新しい発想が必要だ」「いままでにない良い製品を、これまでにないスピードで生み出そう」といった思いが、そうした体制の構築につながった。実際、プロジェクトが発足してから出荷状態に仕上がるまでは、わずか1年半ほど。異例のスピードで実現しているのだ。

もちろん、速いだけではなく、必要な検証をとことん丁寧にやるのもTEL流。設備のミニチュアやシミュレーションソフトを用いて徹底的に検証をおこなった上で、開発および生産を進めている。

今後もそうした柔軟で丁寧な開発スタイルを守りながら、新しい構造や材料にも適応できるよう、Episode™シリーズは進化を続けていく。4枚のウェーハを同時に成膜する枚葉成膜装置 Episode™ 2 QMR(Quad Matched Reactor)も、2026年の量産を目指して開発中だ。

また、Episode™シリーズは強化された装置データ収集とエッジ情報処理システムを搭載し、解析アプリケーションを活用することで、装置稼動率とエンジニアの作業効率の改善を図っている。加えて今後は、さまざまな性能向上に向けたアプリケーションを拡充していく予定だ。

Episode™ 2によってデバイスの性能が上がり、生産性が高まることは、世の中の暮らしをよくすることにもつながる。例えば、高性能なのに電池の持ちがよく、とても小さい最新スマートフォンが、前モデルとあまり変わらない価格で販売される……それは、よりよい内蔵チップセットを生産できるからこそ生まれる結果のひとつ。TELの技術は、身近な暮らしの変化にも貢献しているのだ。