最先端デバイス3次元実装の技術革新に貢献するレーザ剥離技術を開発

東京エレクトロン(TEL、東京都港区、社長:河合利樹)の開発・製造拠点である東京エレクトロン九州の開発チームは、ウェーハ永久接合を使った最先端デバイス3次元実装の技術革新に貢献するレーザ剥離技術を開発しました。この技術は永久接合された2枚のシリコンウェーハに対し、上部のシリコンウェーハと集積回路を有する層をレーザで剥離する新たな技術です。

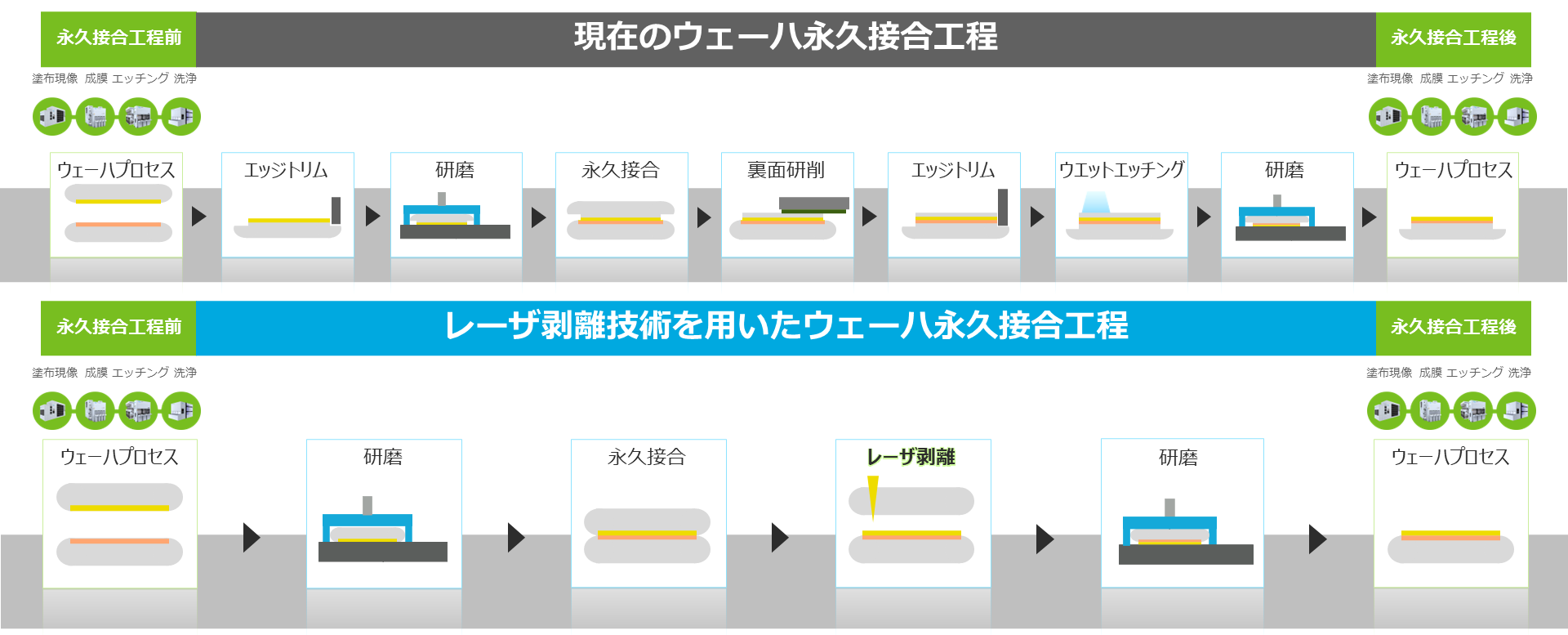

デジタル社会の進展に伴い、半導体にはさらなる高性能化が期待されており、次世代半導体は微細化による高集積化に加え、ウェーハ永久接合技術を用いた3次元実装の導入が進んでいます。現在のウェーハ永久接合工程では、2枚のシリコンウェーハを永久接合後に、研削加工技術を用いて上部のシリコンウェーハを薄化し除去しています。しかし、半導体デバイスの高積層化が進むにつれて、研削加工時の応力や研削加工後の膜剥がれ、エッジトリミング領域の拡大によりシリコンウェーハ上の有効チップ数が制限されるなど、歩留まり低下の懸念が生じており、研削加工技術とは異なるアプローチでの技術革新が求められています。

当社が新たに開発したレーザ剥離技術は、既存の研削加工技術を用いた薄化による除去に代わり、上部シリコンウェーハの除去を可能とする、既存の薄化工程における歩留まり低下懸念を解消するブレイクスルー技術です。

本技術を用いることで、既存の薄化工程で発生するシリコンウェ—ハへの裏面研削、研磨、薬液によるエッチングなどの複数プロセスをレーザ剥離に置き換えることでプロセスを簡素化できます。また、研削加工時に必要となる純水がレーザ加工では不要となるため、純水使用量を従来比で90%以上削減でき、同時に廃水量も大幅に削減できるなど、環境負荷低減にも寄与します。さらに、本レーザ剥離技術によって分離した上部シリコンウェーハに適切な処理を加えることで、シリコンウェーハの再利用を可能とする技術も開発中です。これにより、ウェーハ製造時に排出されるCO2削減にも貢献することが可能となります。

当社はこれからもBest Products、Best Technical Serviceを常に追求し、半導体の技術革新に貢献し続けます。そして、今年、創立60周年を迎えたいま、この節目を「新たな変革点」と位置づけ、さらなる挑戦と進化を続け、夢のある社会の発展に貢献してまいります。

図. ウェーハ永久接合工程 (現在と当社のレーザ剥離技術を用いた場合の比較)

出典:東京エレクトロン