第1回

Iot、ウェアラブルが追い風、実用化重視へ転換

- 2015.08.31

凸状に曲がった画面のテレビ、柔らかい肌に着用するウェアラブル端末、ブレスレットタイプの時計など、さまざまな柔らかいデバイスが実用化されるようになってきた。部品やディスプレイ技術などが対応できるようになり、同時に医療やヘルスケア端末に対する要求も出てきた。なぜ今フレキシブルエレクトロニクスが注目されているのか。本連載では、第1回でフレキシブルエレクトロニクスが新たな段階に入った背景、第2回で最近発表された製品の紹介、第3回でIoTや医療・ヘルスケアなどで実用化を目指す研究開発の動きを解説する。

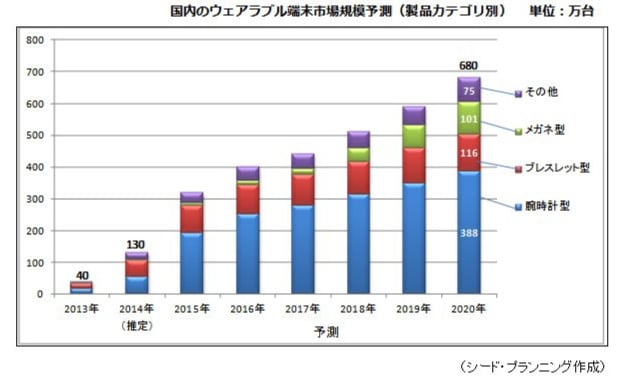

ブレスレットタイプのウェアラブル端末に使われる曲がったディスプレイは、もはや珍しくなくなった。IoT、ヘルスケア、Bluetooth LEなど、新しいテクノロジーと同調できるようになってきたからだ。2015年1月に国内の市場調査会社シードプラニングがウェアラブル端末の市場を予測し(図1)、2014年の140万台から2020年には680万台に成長すると発表した(参考資料1*1)。

|

フレキシブルエレクトロニクスは、薄く柔らかいプラスチックなどの基板に電子回路を構成する。この回路基板に導電性インクで配線を印刷することからプリンテッドエレクトロニクスと呼ばれている。さらに柔らかいプラスチックの基板に電子回路を構成するため有機エレクトロニクス、あるいはプラスチックエレクトロニクスとも言われる。いずれも単結晶シリコンでは難しい大きな面積への電子回路の形成を実現する。

紙を電子回路にする

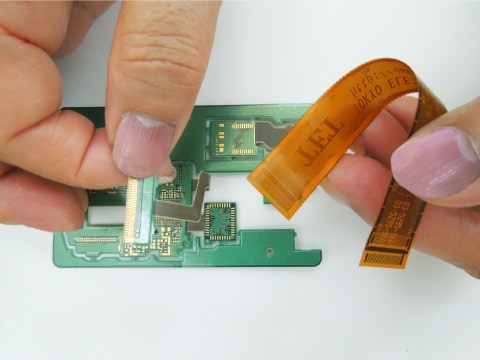

これまでもフレキシブルプリント回路基板の上にICや電子回路を構成する応用はあった。時計や小型カメラ、携帯電話など小型機器に使われることが多かったようだ(図2)。小さく丸く折りたたむことができるため、小型機器に電子部品をたくさん詰め込むことができる。ただし、その場合でも従来の固い(リジッド:rigid)プリント基板と共存させる用途が多かった。しかし、フレキシブルプリント回路基板はリジッド基板よりも価格が高く、小型機器以外ではあまり使われなかった。

|

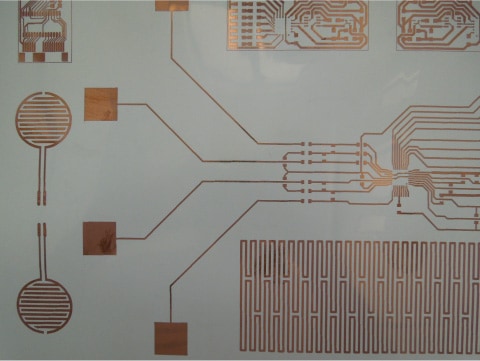

ところが、最近は導電性のインクを使い、印刷技術を使って回路を形成する(図3)。また、基板の方は、高温に耐えられる樹脂の一種であるポリイミドのような高価な樹脂を使うのではなく、やや厚手の紙や光沢紙、プラスチック、薄いガラス、など選択肢が広がっている。さらにタッチパネルというユーザーエクスペリエンスを豊かにするインターフェースも登場した。これも紙と導電性インクで製造可能になっている。このようなテクノロジーとマテリアルが揃ったことで、実用的なフレキシブルエレクトロニクスがようやく現実味を帯びるようになってきたのだ。

|

一方、大学や研究所ではシリコンに代わる大面積の電子回路を作るのに向いたプリンテッドエレクトロニクスが10数年前から開発されてきた。できた試作品は、多数ある。薄い紙やビニールのように手でくしゃくしゃに折り曲げても正常に動作する回路を東京大学の染谷隆夫研究室が試作している。

「染谷研究室 有機トランジスタ・ラボ」Webサイト