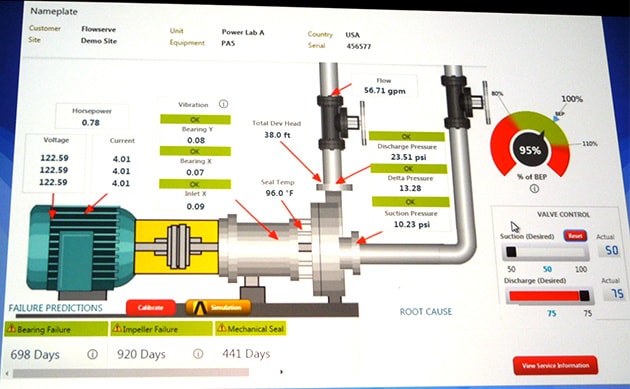

各センサからのデータに閾値

しかし、このシステムでは、センサ間の相関や相互作用に関しては設定されておらず、温度や圧力、流量、振動、電力などのデータに個別の閾値を設けたにすぎない。今回の実施で、アラームを鳴らしたIoTデバイスの近くを調べると、アラームの50%は、日常的な揺らぎであって異常ではなかったという。このため、次のシステムソリューションにはNIのCompactRIOを多数追加し、AIのマシンラーニングを使って計測データのパターンを認識させることで、故障するまでの残存時間を予測できるまで持っていきたい、とFlowserve社R&D(研究開発)担当VP(バイスプレジデント)のEric van Gemeren氏は述べている。

つまり、今はまだセンサをいくつか取り付け、それぞれに閾値を設けただけなので、機械が正常に動作していても異常と判定されることが多かったわけだ。そのため、van Gemeren氏の述べているように、さまざまなデータがどう絡み、相関を持つのか、AIを使って学習させることが重要になる。

このシステムでは面白いことに、IoTデバイスのある場所にQRコードを張り付けており、それをタブレットやスマホで読み取ると、AR(拡張現実)としてIoTデバイス(赤い矢印で示した)の付近にそのデータ値が図2のように表の数字と黄色くハイライトした部分に浮き出てくる。ゲームの『ポケモンGO』で、いろいろなモンスターが画面上に現れるのと同じようなものである。

|

半導体工場は一足先に

実は、半導体工場では数年前から、一足先にIoTシステムを導入している。半導体工場では、製造装置に取り付けたセンサ情報をフィードフォワードで予知し、次のロットに適用する。国内の多くのプロセスエンジニアはAEC/APC(Advanced Equipment Control/Advanced Process Control)シンポジウムなどでお互いに顔を合わせており、情報交換を行っているため、ほとんどの国内の半導体工場ではこのようなプロセス予知システムを導入し、歩留まりを確保しているようだ。

温度・圧力・流量などパラメータ多い

半導体プロセスで使われるパラメータは極めて多く、温度や圧力、複数のガスの流量、プラズマパワーなど、さまざまなパラメータを大量のウェーハに適用していく。しかも処理している間にも、時々刻々と状態は変化する。ウェーハは、FOUP(Front-Opening Unified Pod:フープ)と呼ばれる300mmウェーハ用カセットに入れて処理されるが、カセット間、カセット内、ウェーハ間、ウェーハ面内において、トランジスタの特性であるバラつきが生じる。これらのバラつき要因を分析しようとすると、一つのパラメータだけでは把握できないのだ。そのため膨大なデータ量になる。

例えばプラズマプロセスでは、チャンバ*1の内壁に薄膜が堆積したり、内壁が削られたりするなど、厳密にいえばウェーハ1枚を処理している間にも状態が変わってしまう。それはカセット同士の間でも同様である。このため、チップの電気的特性とプロセス条件との対応は極めて複雑だ。一つのパラメータを変えても、そのまま電気的特性に表れるとは限らない。半導体プロセスで使われている製造条件が、物理的に捉えきれなくなってきたのである。

統計的手法で多変量解析

実は、半導体製造の世界では10年ほど前から、温度や圧力などそれぞれの製造パラメータとトランジスタの電気的特性との関係が複雑になってきている。そのため当初は、多変量解析と呼ばれる統計的解析手法を使って、これらの関係を求めようとした。しかし、多変量解析手法を織り交ぜると、電気的特性のパラメータとの関係はますます不明瞭になり、統計的に電気的特性を見出すしかなくなっていた。半導体製造プロセス技術者が集まって頭を悩ませているときに、ITの世界ではビッグデータという言葉が登場した。彼らが頭を悩ませていた問題こそがビッグデータだったのだ。

2013年11月7日、東京で開催されたAEC/APC Symposium Asia 2013の基調講演に立った、東芝セミコンダクター&ストレージCIOの岡明男氏によると、工場のCIM(コンピュータを使った製造の統合システム)や製造装置、検査装置から毎日集まるデータ量は、1600Mバイトにも及ぶという。そのため、ほぼ3年間の履歴データを積み上げると、ペタ(テラの1024倍、ギガの約100万倍)バイト級にもなるとしている。まさにビッグデータそのものである。

半導体製造工場では、トランジスタの電気的特性を、狙った値の範囲に収まるようにプロセス条件を修正している。そして、次のロットで処理すべきプラズマ処理装置などの設定条件を自動的に変えられるように、温度や圧力、流量などの各センサからのデータを解析している。だからIIoTは、半導体産業が率先して進めてきたといえる。この方法を使わなければ高い歩留まりを確保できなくなっているからだ。ただし、どのパラメータをどのようにいじると、どのように電気的特性は変わるのか、という具体的な数字は、どのメーカーも公表していない。

このため、IoT端末(エッジ)側で、ある程度データ解析して、整理されたデータをクラウドに上げようという動きが出ている。このようにエッジ側でコンピュータ処理することを、エッジコンピューティングと呼ぶ。

エッジ側にデータ解析できるほどパワフルなコンピュータを設置すれば、今度はインターネットを使ってクラウドに上げなくて済む場合も出てくる。

[ 脚注 ]

- *1

- チャンバ: シリコンウェーハをプラズマに曝して反応を促進させるための反応炉