自動車業界のマス・カスタマイゼーション最前線

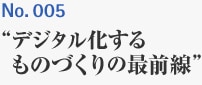

プラットフォームの共通化戦略で先進的な試みを行なっているのは、ドイツのフォルクスワーゲングループ(以下VW)である。VWは2000年ごろから、プラットフォームを4つに集約し、その4つをベースに乗用車のバリエーション生産の展開を行ってきたが、2012年には、グループ全体でさらなる共通化を進めるために、「モジュールツールキット(MQB)」と呼ばれる戦略の導入を発表した。MQBは、ドイツ語で「横置きエンジン用車モジュール・マトリックス」の意。エンジンのレイアウトを統一しながら、車体の長さや横幅は拡大縮小ができ、また、ガソリン・ディーゼル・ハイブリッド・EVなど、動力が違ってもこのMQBによって生産を行うことができる。プラットフォームのバリエーションを産み出すメタ・プラットフォームとでも言うべきMQBは、部品の共通化を進め、大幅な軽量化やそれに伴う燃費向上、開発時間とコストの削減など、大きなメリットを実現するという。また、製造ラインの共通化も視野に入れており、1つのラインから、より多くの車種生産を行う。たとえばヨーロッパで稼働していたラインをブラジルに持って行き、ヨーロッパで作っていたのとは違う、ブラジルに合った車種の生産を迅速にはじめることなどが可能になるようだ。

|

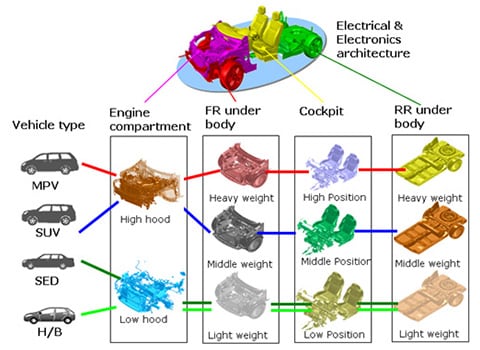

多様な商品を、大量生産の方式で製造するMQBは、世界中の多様な「ほしい」に対応するために、グローバルな製造体制を実現しつつ、徹底的なコスト削減を行う、マス・カスタマイゼーションの最前線の事例である。日本においても、日産自動車が共通化の製造手法である「日産CMF(コモン・モジュール・ファミリー)」を発表。エンジンコンパートメント、コックピット、フロントアンダーボディ、リヤアンダーボディを単位として、その組み合わせによって車種展開を行うという、マス・カスタマイゼーション手法だ。トヨタ自動車は、これまでも取り組んできた部品の共通化をさらに進め、「トヨタ・ニュー・グローバル・アーキテクチャー(TNGA)」という新しい共通化方針を2013年に発表、自動車業界全体の潮流となっている。TNGAとは簡潔にいえば、これまでは車種ごとに開発してきたのを改めて、「ドライビングポジション (運転席周辺)」「エンジンと周辺部品」といったブロック(アーキテクチャー)単位で開発し、 そのブロックを車台や車種を超えて適用する開発手法である。

|

これらの動きが加速した背景には、グローバルな競争環境の変化に加え、2011年の東日本大震災で露呈した、バリューチェーンの脆弱性への対応という側面もある。日本のある地域だけでしか生産できない部品があったとしたら、それは脆弱性であり、共通化により世界中のどこでも生産できるような方向にシフトすることが求められているのだ。

ここで重要な役割をするのが、メガサプライヤーとよばれるグローバル部品メーカーの存在である。自動車部品世界最大手、ドイツのロバート・ボッシュ社は、VWと培ってきた高品質なモジュール化部品を世界中に供給できる体制を整備し、世界中の自動車メーカーへのサプライヤーとしての存在感を増している。アメリカの自動車部品メーカー大手であるジョンソン・コントロールズ社は、横浜市に研究開発施設を新設し、日本のメーカーに対しての部品供給体制を稼働させようとしている。部品の共通化は必然的に同じ部品を使う車両が増えることになり、大規模リコールの発生リスクも高まるという危険性はある。しかし、世界市場の多様なニーズと価格競争に対応していくためには、共通化を図るマス・カスタマイゼーションの生産方式が必要不可欠なのだ。

さらに、自動車産業の次のフロンティアである電気自動車(EV)は、ガソリンエンジンの自動車よりも部品数が少なく、モジュール化が進んでいると言われている。例えば中国製の電動スクーターが日本でも10万円前後から展開されているが、これらはサプライヤーが製造した電池や駆動系などのモジュール化された部品を、ベンチャー企業が組み立てるという方式で製造されている。また、2012年に発表された日本製のスポーツカー、「トミーカイラZZ(ジージー)」も、京都市のグリーンロードモータース社が、99台限定で発売したEVである。京都大学のベンチャービジネスラボラトリーに所属している同社は、生産のための工場を持たないファブレス企業で、京都市内の協力企業からの部品調達や製造協力によって、開発と販売を行なっている。99台という生産台数のおかげで、大規模施設を持つ必要もなく、尖ったデザインで一部の先端的な消費者に特化した商品作りが可能になったという。

|

EVの領域では、部品の共通化やモジュール化によって、ベンチャー企業が製造に携わることも可能になってきているのだ。巨大な工場で大量生産を行うのではなく、小規模な生産施設で、高付加価値な商品を製造する、「マニファクチュア的なものづくりへの回帰」ということもできるだろう。