安全

安全についての考え方

東京エレクトロングループは、「経営理念」で安全第一の考え方を明文化しています。その理念に基づき、開発・製造・輸送・据付・メンテナンスなど各種の業務遂行にあたり、経営層、および従業員や社内外で働く協力会社社員、ならびにお取引先さまやお客さまを含むすべての人々の安全と健康を最優先とし、安全性向上および健康増進に向けて目標を定め積極的かつ継続的な改善に努めます。

安全方針および健康的な労働環境についてはCEOならびに担当取締役による承認を得て、経営層や従業員のみならず当社の事業に関わるすべての人々に適用されます。

1998年11月27日制定

2024年7月30日改訂

- 安全第一の理念

- 安全第一の理念に基づき、経営層、および従業員や社内外で働く協力会社社員、ならびにお取引先さまやお客さまを含むすべての人々の安全と健康的な労働環境の維持向上に努めます。

- 法令遵守

- 法令ならびに安全や衛生にかかわる国際的なルール、ガイドラインや社内規程を遵守します。

- 経営者、管理者、従業員、事業活動に従事する関係者の役割

- 経営者は安全第一の経営をおこない、管理者は、安全衛生マネジメントシステムについて、継続的に監査や見直し、および点検と改善をおこないます。また、労働災害を未然に防止するために、現場の意見を適時かつ適切に把握します。従業員、および関係者は、常に安全最優先を意識し、職場環境と人々の安全の向上のためそれぞれの責任のもと行動します。

- 安全活動

- 定量的な安全活動の評価と分析に基づいた適切な目標を制定し、優先順位に沿った実行計画を策定します。 従業員代表、および関係者が参加する安全衛生委員会や安全活動に関わる会議体で十分に協議をおこない、課題の共有と対策を検討し、全社での安全活動の展開と継続的な改善に努めます。

- リスクアセスメント

- 業務の中にあるリスクを特定し、対策を実施して効果を評価します。

危険源、影響範囲、頻度を定量的に分析し、事故や災害の大きさや発生の可能性を調査して、優先順位に基づき対策を実施します。

- 業務の中にあるリスクを特定し、対策を実施して効果を評価します。

- 安全教育

- 安全に関する従業員の意識向上や安全な職場環境づくりのために、従業員、および関係者それぞれの業務内容に応じた教育を体系化しグループ全体で実施します。

- 製品の安全

- 国際的な安全規格や業界のガイドラインに基づき、お客さまに安心・安全な製品を提供します。

- 装置安全教育

- 装置を安全に運用していただくため、従業員および関係者、ならびにお客さまに対して適切な装置トレーニングをおこない、装置に関わる事故の未然防止に努めます。また、積極的に安全情報の開示をおこない、安全性の向上に全社で取り組みます。

- コミュニケーション

- 安全活動の基本は信頼関係の醸成にあることを認識し、経営層や従業員、および関係者は、お客さまを含めたすべての関係者と、良好なコミュニケーションの形成をはかります。

- 災害、重大事故への対応

- 地震、風水害などの自然災害や火災等の事故災害によって多大の損害を受けた場合には、事実を正確に把握し、人命の保護、救助を最優先し、損失の最小化、損害の復旧、再発防止に全社員一丸となって、迅速かつ冷静に取り組みます。

また、重大事故が発生した場合、経営層の指揮のもと全社で対応し、有識者による原因究明と再発防止に取り組みます。

- 地震、風水害などの自然災害や火災等の事故災害によって多大の損害を受けた場合には、事実を正確に把握し、人命の保護、救助を最優先し、損失の最小化、損害の復旧、再発防止に全社員一丸となって、迅速かつ冷静に取り組みます。

東京エレクトロン株式会社

代表取締役社長・CEO

当社は、「Safety First」をスローガンに掲げ、安全方針についても、CEOならびにコーポレートオフィサーズ・ミーティングの承認後、全従業員に周知しています。また、OHSMS*¹に準じたマネジメントシステムを用いて安全衛生管理をおこないISO45001*²の取得とRBA*³の認証を順次進めております。またPDCAサイクルの展開により、労働災害の潜在的危険の低減に努めるとともに、安全衛生管理水準の向上を図っています。

取り組み事例

Tokyo Electron Taiwanでは、リスクアセスメントの見直しや社内規定の改定、事故事例の共有を強化するなど、より強固な安全管理体制の整備をおこない、2024年3月にISO 45001を取得しました。

OHSMS: Occupational Health and Safety Management System。安全衛生管理水準の向上を図る経営の仕組み

ISO 45001は労働安全衛生の国際規格。Tokyo Electron KoreaとTokyo Electron Taiwanが認証を受けています

RBA(Responsible Business Alliance)は、エレクトロニクス業界を中心としたサプライチェーンサステナビリティを推進する国際的なイニシアティブ

2024年4月1日。順次認証を受ける活動を継続

安全活動

定量的な安全活動の評価と分析に基づいた適切な目標*を制定し、優先順位に沿った実行計画を策定します。

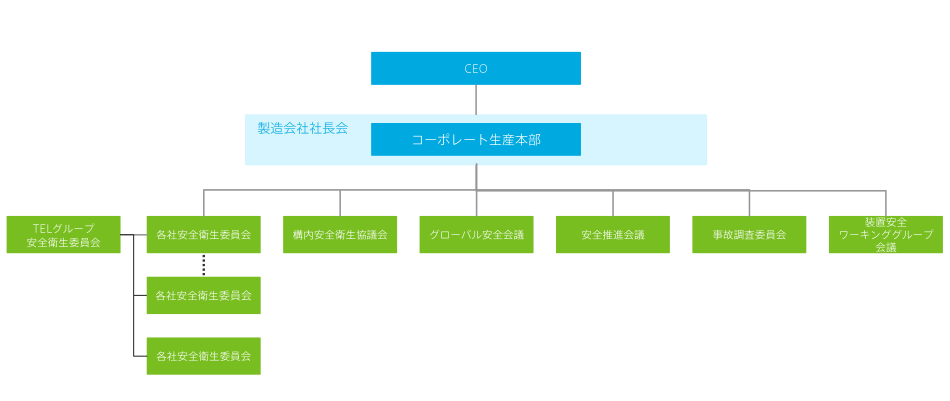

従業員代表、および関係者が参加する安全衛生委員会や安全活動に関わる会議体で十分に協議をおこない、課題の共有と対策を検討し、全社での安全活動の展開と継続的な改善に努めます。

中期経営計画の目標であるTCIR(Total Case Incident Rate, 労働時間20万時間当たりの人身事故発生率)0.10以下の達成

グローバル安全会議

半期に一度、全事業所、全海外現法の安全担当者の代表を集め、各地域における安全活動の状況と成果、および事故情報と再発防止策などについて協議、次期活動目標の共有をおこない、事故の低減に取り組んでいます。また、これらの情報は構内安全衛生協議会においてお取引先さまとも共有し、全社的な取り組みを推進しています。

特別監査

作業現場の実態を把握するためグループ各社並びにお客さまを訪問し作業環境や設備、安全活動への取り組みを確認しています。

事故報告システム

全社員に公開している事故報告システム(TIRS*)を運用し、関係者と情報を速やかに共有するとともに、状況の確認、ならびに再発防止策の展開に活用しています。原則として、24時間以内の報告を義務付けています。

TIRS: 東京エレクトロングループ全社で運用するオンライン事故報告システムTEL Incident Report Systemの略。事故報告の集計、原因調査、発生傾向や被災者の分析など、事故再発防止のためのツールとしても活用している

事故・ニアミス・ハザード報告

事故報告システム(TIRS)により、「事故情報」だけでなく「ニアミス」や「ハザード」の報告を精査・選別し、重大事故の未然防止のため、世界中の安全関係者に2週間に1度、5か国語で発信しています。

危険予知・ストップワーク

当社では作業開始前に作業者全員で作業内容やリスクについて共有し、一人ひとりの安全意識を高め、事故防止に努めています。さらに、安全管理担当者への指導や、作業中に想定外の状況が発生した場合は作業を一時停止して対策を実施する「ストップワーク」に注力しています。

このような安全教育の強化や装置安全設計への継続的な取り組みにより、2023年度のTCIR*は、半導体製造装置業界トップクラスの0.15を達成しています。中期経営計画の目標であるTCIR 0.10以下の達成に向けてさらなる取り組みを実施していきます。

TCIR: Total Case Incident Rate。労働時間20万時間当たりの人身事故発生率

安全衛生委員会

各事業所で従業員代表者参加による安全衛生委員会を毎月開催しています。職場の安全・従業員の健康と安全に関する対応について協議し、従業員の意見を反映しています。また、グローバル安全会議の情報を共有することで安全に対する全社的な取り組みを推進しています。各事業所においては各部の代表者による安全巡視を月1回以上おこない、自主的に問題を解決する体制を構築しています。

安全巡視

各事業所においては各部の代表者による安全巡視を月1回以上おこない、自主的に問題を解決する体制を構築しています。

安全教育

安全に関する従業員の意識向上や安全な職場環境づくりのために、従業員、および関係者それぞれの業務内容に応じた教育を体系化しグループ全体で実施します。

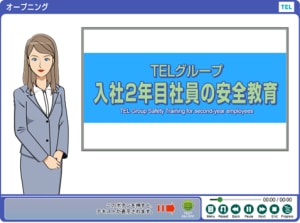

基礎安全教育

「基礎安全教育」は、全従業員が職場で業務を安全に遂行できるよう安全の基本を学ぶことを目的としており、教育コンテンツは最新の事故データの分析に基づき内容を見直ししています。入社時には導入教育をおこない、また3年ごとに更新教育を実施することで安全意識の維持向上に努めています。

取り組み事例

業務経験の浅い従業員、特に入社2年目の従業員が関わる事故の発生比率が近年高くなっていることから、「2年目社員の基礎安全教育」を2023年度より導入しました。この教育は「基礎安全教育」のリマインドを主目的とし、特に発生件数の多い「重量物持ち上げによる腰痛」や「転倒事故」の防止に注力した教育となっており、さらに安全への感度を向上させるため危険予知訓練も併せて実施しています。

上級安全教育

「上級安全教育」は、製造現場やクリーンルーム内で作業をおこなうエンジニアに対する専門性の高いプログラムであり、毎年更新教育を実施しています。加えて海外転勤者に対しては、各国や各地域の安全ルールや法令に関する教育をおこなっています。

各国法定教育

海外転勤者に対しては、転勤元と転勤先の安全法規を比較の上、必要に応じて追加の安全教育を実施しています。

教育施設の充実

Tokyo Electron Koreaでは、「見て、体験して、感じて、安全第一の体質化」をスローガンに、従業員に対して、より実践的な危険体験を通じて、安全意識と事故防止のためのスキルを高めるためTEK Safety Academy(Tokyo Electron Korea 安全教育センター)を2023年度に設立しました。

また、Tokyo Electron Shanghai でも体感トレーニング(LOTO*シミュレーション、重量物の持ち上げなど)に注力した実技教育が可能な訓練センターを開設しました。

LOTO: Lock Out Tag Outとは、設備や装置から意図しないエネルギーが放出されることによって引き起こされる可能性のある事故や怪我を防ぐために使用される安全手順

TEK Safety Academy

60人収容可能な大会議室を備えています

製品の安全

国際的な安全規格や業界のガイドラインに基づき、お客さまに安心・安全な製品を提供します。

製品の安全設計

当社は、開発段階から製品のライフサイクルを考慮してリスクアセスメントを実施し、その結果を本質安全設計*¹に反映させることで、装置が人に危害をおよぼすリスクの低減を図っています。厳格化が進む法規制をグローバルに調査し、国際的な安全規格やSEMI Standards*²に基づき、当社から出荷する装置について第三者審査機関による適合確認をおこなっています。また、装置を納入する各国・各地域の安全規制に対応する体制を構築し、海外現地法人と連携しながら適切に対応しています。

本質安全設計: 機械の設計を工夫することにより、機械が人に危害をおよぼす原因そのものを取り除くこと

SEMI Standard: 半導体製造装置、ディスプレイ製造装置、太陽光発電装置、材料メーカーなどに貢献する国際的な業界団体であるSEMIが、これらの国際工業規格の統一を目的に定めた規格

装置に関する安全教育

設計から製造、サービス業務に至るまで本質安全設計*の考え方が浸透するよう、国内製造拠点において装置安全設計の教育をおこなっています。お客さまやお取引先さまに対しても、安全に関する情報を適宜提供することなどにより、事故防止に向けたさまざまな取り組みを推進しています。

装置の設計・開発段階から、国際的な安全規格やガイドラインに適合させることが近年ますます重要となっています。当社では、このような装置の安全設計に関わる知識をエンジニアが学べるよう、2007年度よりウェブ教育を展開してきました。この教育は、装置安全設計のためのリスクアセスメントや事故事例を通して、装置設計に必要とされる安全の基礎知識を習得することを目的としています。

装置安全仕様のフィードバック

お客さまから安全仕様に関わる変更のご要求を受けた場合や装置設計に起因した事故が発生した場合などに、それらの情報を設計部署へフィードバックし、速やかに検討を進められる組織体制の強化に取り組んでいます。

お客さまの安全

装置を安全にご使用いただくため、お客さまを対象に装置トレーニングをおこない、装置に関わる事故の未然防止に努めます。また、お客さまに対して積極的な安全情報の開示をおこない、安全性の向上に全社で取り組みます。

お客さま向け装置トレーニング

当社では、製品を安全にご使用いただけるよう開発生産拠点を中心として世界各地にトレーニングセンターを開設し、装置の操作方法やメンテナンスに関するトレーニングを実施しています。トレーニングセンターでなくともトレーニングが受講可能とするため、当社では多くの装置に関するリモートトレーニング*を提供しています。さらに、見やすいアングルで撮影した映像を事前に用意しビデオコンテンツとして部分的に活用し、内容の充実化を図っています。また導入した機材や手法を各トレーニングセンターで共有することにより、リモートトレーニングのみならずウェブ教育の品質改善にも努めています。

リモートトレーニング: 遠隔ではあるものの、実際の装置をモニター越しに見ながら講師と受講者がリアルタイムでやり取りをしてトレーニングを受ける

安全に関わる情報の提供

当社では、お客さまに製品を安全にご使用いただくため、製品の安全に関する十分な情報提供に努めており、製品の仕様に合わせた製品別マニュアルに加え、全製品共通の「TEL 安全と環境に関する指針」マニュアルをご提供しています。「TEL 安全と環境に関する指針」マニュアルは世界中のお客さまに正しくご理解いただけるよう、12の言語*で制作されており、製品使用時に想定される危険事例とその回避方法、製品に施された安全対策や製品の廃棄方法などについて、化学的・電気的・機械的・人間工学的などのカテゴリー別に記載されています。

また製品の出荷後に安全に関する新たな注意事項が確認された場合には、対象となるお客さまに速やかにご報告をおこないます。

特に危険性の高い化学物質や高電圧を使用する製品を導入されたお客さまに対しては、必要な情報を確実にお伝えすることに努めています。

12言語: 日本語、英語、ドイツ語、フランス語、イタリア語、オランダ語、ロシア語、ポルトガル語、韓国語、中国語(繁体字)、中国語(簡体字)、フィンランド語

コミュニケーション

安全活動の基本は信頼関係の醸成にあることを認識し、経営層や従業員、および関係者は、お客さまを含めたすべての関係者と、良好なコミュニケーションの形成をはかります。

事故防止の取り組み

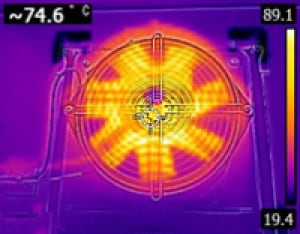

安全定期点検

当社の製造現場などでの作業や社内設備管理に関する安全点検項目を準備し、グループ全体で定期点検を実施しています。この定期点検により、作業安全、教育方法、設備の安全管理方法などの課題を明らかにすることで、各グループ会社における自主的な安全環境の整備、改善活動に役立てています。

取り組み事例

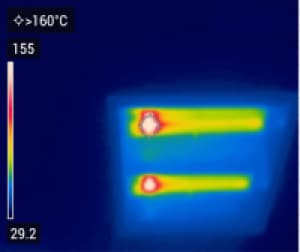

東京エレクトロンでは、法定保守・法定保全点検が義務付けられている常用発電機などの電気設備や回転機械、また動力の伝達設備の点検項目の他に、異常な発熱がないか赤外線サーモグラフィによる熱画像診断を実施するなど、法令点検やメーカーが推奨している点検とは別に追加の点検作業をグループ全体でおこなっています。

災害、重大事故への対応

地震、風水害などの自然災害や火災などの事故災害によって多大の損害を受けた場合には、事実を正確に把握し、人命の保護、救助を最優先し、損失の最小化、損害の復旧、再発防止に全社員一丸となって、迅速かつ冷静に取り組みます。

また、重大事故が発生した場合、事業継続計画(BCP)を策定し、経営層の指揮のもと全社で対応し、有識者による原因究明と再発防止に取り組みます。

リスクマネジメント体制ならびにBCPについてはリスクマネジメントをご参照ください。