すべては3Dプリンターの普及から始まった

従来のコンピュータ技術の延長線上で電脳設計者が実現できるのならば、なぜ今になって急に設計現場を席巻し始めたのだろうか。理由は単純だ。

理由の1つは、無数の設計案を検証してより良い解を探るには、相応に高性能なコンピュータが必要になるからだ。コンピュータの高性能化やクラウドコンピューティングの発達が、この課題を解決した。そしてもう1つ(これが最大の要因なのだが)、これまで電脳設計者が設計した設計図は、実際には生産できない「絵に描いた餅」だったからだ。電脳設計者ならば素晴らしい設計ができそうなことは、昔から薄々分かっていた。しかし、既存の加工技術では作ることができないほど、電脳設計者の設計は斬新で自由すぎたのだ。このため、電脳設計者の発想を具体的な形にできるまで、生産技術や加工技術が進化するのを待つ必要があった。

例えば、電脳設計者が、サザエの貝殻のような複雑な形状のモノを設計したとする。これを実際に作り出すには、どのような加工技術を使ったらよいのだろうか。多軸制御が可能な高度な切削加工機を使っても、貝殻内部の複雑な空洞構造を再現することはできない。当然、プレス加工でも無理。鋳造や射出成形でも、型が複雑すぎて、材料が型に行き渡らないため実現は困難である。複数のパーツに分けて作った部品を組み合わせれば何とか近いものができるが、部品点数は膨大になるといったところだろう。

そのような閉塞感を打破し、電脳設計者を台頭させた最大の功労者は、3Dプリンターである。断面形状を積層して全体の形を作り上げる3Dプリンターならば、設計モデルで描かれた通りの形を作り上げることができる。先に挙げたサザエの例に似たものでは、電脳設計者の設計ではなく人間のアーティストがモデルを描いた例だが、複雑な形状の貝殻にデザインまで施したモノを、忠実に作り上げることができる(図4)。

|

電脳設計者と3Dプリンターの偉大な化学反応

3Dプリンターの発達は著しい。当初は、特定の樹脂材料でしかモノを出力できなかったが、現在では金属、ガラス、セラミックスなど様々な材料で出力できるようになった。大きなモノや精密なモノ、色のついたモノも出力可能である。利用シーンも、当初は試作に使われる傾向があったが、現在では量産品の生産現場でも、当たり前のように使われるようになった。量産品の加工技術として3Dプリンターの活用が広がったことで、電脳設計者の潜在能力が一気に覚醒した格好だ。

しかし、現時点では電脳設計者が設計した結果をそのまま使って、製品を生産することは少ない。3Dプリンターを活用して複雑な形状のモノを作り出すことはできるが、加工時の条件が難しい場合があるからだ。例えば、金属材料で3Dプリンターの出力をする場合には、金属粉末をレーザーで溶融して作った断面を積層する。加工した後のモノが冷えると、加工時の熱で膨張していた部分が縮まり、変形してしまう可能性がある。そのような生産上の不具合がないように、電脳設計者の設計に人間が手を入れる。

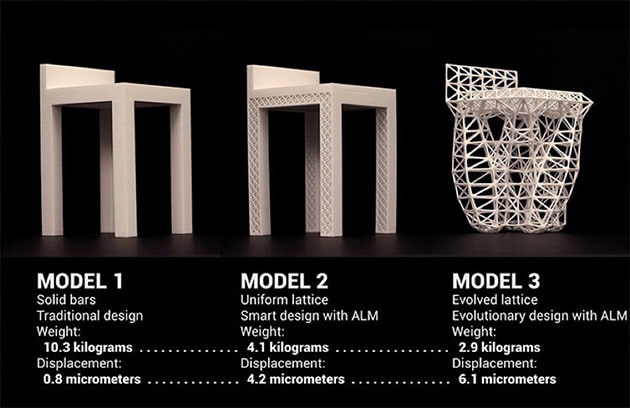

また、製品の意匠(外部の見栄え)に関しては、人間の感覚や製品の使い勝手を考慮したデザインへのこだわりが強い。このため、外部形状を設計条件として指定し、見えにくい内部構造の部分の設計を電脳設計者が担い、性能を高めるような使い方をすることも多い(図5)。例えば、製品を構成する部品に微細なラティス(格子)構造を作り込み、強度を維持しながら軽量化を進める。射出成形の金型の内部に冷却水を流す経路を複雑に作り込み、短時間で冷却できるようにするといった使い方だ。

|