電脳設計者の活躍の場は極めて広い

ここからは、電脳設計者の設計例をいくつか紹介していきたい。

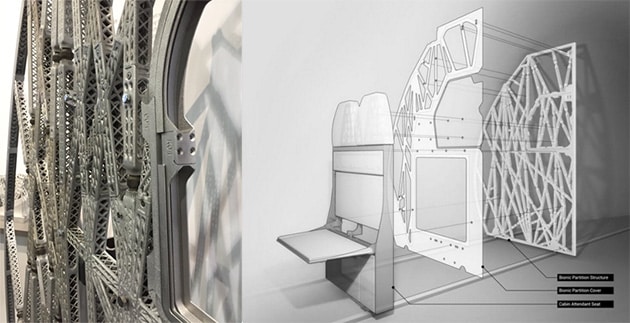

まずは、冒頭でも紹介した航空業界のAirbus社の例。電脳設計者を活用して、旅客機の室内に置くパーティションを設計した。旅客機が離着陸するとき、キャビンアテンダントが座る折りたたみ式の席が取り付けられている壁の部分である(図6)。旅客機を構成する部品であるため、ここは軽量化すればするほど好ましい。その一方で剛性も確保する必要がある。Airbus社の設計では、細かなラティス構造で作られた細いビームを不規則に組み合わせることで、剛性を維持しながらも従来品より45%軽量化している。これほど複雑で詳細な構造を従来加工法で生産することは困難である。通常、量産機の部品の加工には、コストが高く、加工時間の長い3Dプリンターを使わないが、3Dプリンターでしか生産できないため、量産機向けも3Dプリンターで生産している。ちなみに同社は、航空機の主要部品といえる翼を構成する大型の部品も、電脳設計者と3Dプリンターの組み合わせで作っている。

|

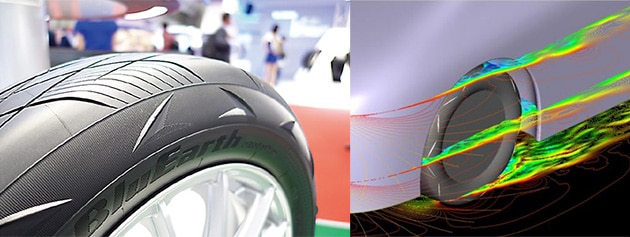

横浜ゴムは、電脳設計者を活用して、車体全体の空気抵抗を減らして燃費を向上するタイヤ「エアロダイナミクスタイヤ」を開発した(図7)。タイヤが生み出す空気流で車体全体の空気抵抗を減らすことができれば、燃費を向上できるのではというアイデアを、電脳設計者が具体化したものだ。タイヤの側面部に空気の流れを作り出すフィン(突起)を付け、その位置や大きさを少しずつ変えながらスーパーコンピュータで流体解析計算を繰り返して形状を最適化した。さらに、タイヤの上部では空気流を広めない位置と形状を見つけて空気抵抗を低減し、下部では空気流を横に広げて車体床面下の気圧を下げて浮き上がりを低減できるようにした。

|

自転車業界では、3Dプリンターを使って、特徴のあるフレームや部品を作成する動きが活発になっている。英国のベンチャー企業であるRobot Bike Companyでは、3Dプリンターで作った金属部品と炭素繊維強化樹脂(CFRP)を組み合わせたマウンテンバイクのフレームを開発した(図8)。フレームの軽量化と剛性強度の向上を両立させるため、ヘッドチューブ、シートポスト、チェーンステイなどを結合するチタン合金製ジョイント部品を、電脳設計者を活用して設計している。従来設計では、2個のチタン合金部品とCFRPパイプの3部品で構成していたチェーンステイを1つの部品にまとめることもできたという。

|

大同特殊鋼は、金属部品の熱処理炉に、電脳設計者が設計し3Dプリンターで生産した熱交換器を組み込んだ(図9)。設計した熱交換器は、らせん状の突起がある形状で、“ねじ山”の内部に空気の流路が通っている複雑な形状を採っている。それを炭化ケイ素(SiC)で造形した。外からは見えない内部での複雑な構造の作り込みは、電脳設計者と3Dプリンターの組み合わせでなければ実現できないものだ。この熱交換器は、バーナーでの燃焼で生じた排ガスから熱を回収し、排ガス保有熱を効率的に燃焼空気に伝達するための部品である。熱を再利用することで燃料の消費量が減り、省エネルギーと二酸化炭素の発生量の削減を図る。

|

電脳設計者の活躍事例を見ると、その分野の多様さもさることながら、ベンチャー企業から大企業まで、様々な戦略的技術として活用できていることに驚く。これは電脳設計をシステム化して、使いやすい設計支援ツールとして提供する企業が多数登場してきているからだ。連載第2回では、電脳設計者の基礎技術である最適化技術、そして構造設計だけではなく意匠のデザインに適用するための技術について解説する。

Writer

伊藤 元昭(いとう もとあき)

株式会社エンライト 代表

富士通の技術者として3年間の半導体開発、日経マイクロデバイスや日経エレクトロニクス、日経BP半導体リサーチなどの記者・デスク・編集長として12年間のジャーナリスト活動、日経BP社と三菱商事の合弁シンクタンクであるテクノアソシエーツのコンサルタントとして6年間のメーカー事業支援活動、日経BP社 技術情報グループの広告部門の広告プロデューサとして4年間のマーケティング支援活動を経験。

2014年に独立して株式会社エンライトを設立した。同社では、技術の価値を、狙った相手に、的確に伝えるための方法を考え、実践する技術マーケティングに特化した支援サービスを、技術系企業を中心に提供している。