環境

環境についての考え方

東京エレクトロングループは、Technology for Eco Lifeのスローガンのもと、最先端の技術とサービスで、環境問題の解決を目指します。あらゆる事業活動において、環境負荷低減と地球環境保全を目指し、さらに生物多様性にも配慮した環境活動により、持続可能な社会の実現に貢献します。

1998年9月25日制定

2016年7月1日改訂

- 環境目標と継続的改善

- 環境目標を設定し、製品ライフサイクルの環境パフォーマンスを向上させるため、環境マネジメントシステムを継続的に改善します。

- 法令等の遵守

- 環境関連の法令を遵守するだけでなく、環境問題を幅広く調査し、自主基準などを制定します。

- 製品での環境貢献

- 最先端技術を駆使し、環境適合型製品を開発します。顧客や取引先と連携・協力し、環境問題の未然防止と改善に努め、持続可能な社会の実現に貢献します。

- 事業活動での環境負荷低減

- 事業活動における環境負荷を定量的に把握し、その低減を含む環境活動を従業員と一体となって、積極的かつ継続的に行い、汚染の予防と環境保護に努めます。

- 社会との連携・協力

- ステークホルダーとの共通理解のもと、連携・協力を推進し、その期待に適切に対応していきます。

上記方針にもとづいて、製品のライフサイクル(製品の企画・開発・設計から、調達、製造、物流、お客さまにおける使用時、メンテナンス・サービス、廃棄)のバリューチェーン全体について環境負荷低減を進めます。また、製品ライフサイクルには、調達先、開発・製造・物流の委託先などのお取引先さま、お客さまでの環境影響を含みます。M&A や新規参入プロジェクトをおこなう場合は、潜在的な環境リスクを把握して、デューデリジェンスを推進します。上記方針はCEOおよび担当取締役を最高意思決定者として実行されており、マネジメントに反映される体制となっています。

環境対応の重要性が高まる中、お客さまをはじめとするステークホルダーの環境・ESGへの要望などに応え、中長期的に活動を推進するため、CEOおよび環境担当の取締役を含む環境活動定期報告会および製造会社社長会において、環境課題への対応に関する進捗をモニタリング・監督しています。また、環境担当の取締役を責任者とする環境推進室を本社に設置し、環境活動をグループ全体で推進しています。そして、グループ会社の役員が任命したメンバーが参加する環境会議において、環境課題への対応に関する目標の設定、進捗のモニタリング、達成に向けた働きかけをおこなっています。

また、継続的に環境活動を推進するため、1997年度から製造子会社を中心に ISO 14001に基づく環境マネジメントシステムの運用を始め、2017年3月には、それまで国内の各事業所で取得していた ISO 14001の認証をグループ全体で一括取得しました。この認証に則り環境影響評価を実施し、有益な環境側面を抽出するとともに、環境マネジメントプログラムや内部監査チェックリストのフォーマットをグループ内で統一し運用しています。前年度に引き続き、グループ全体の環境マネジメントの一環として階層別に設定した合計約100の環境目標の達成に向け、改善活動を実施しました。これらの活動の中で確認された課題は、グローバル環境会議で検討するとともに、製造会社社長会へ報告しています。また、頻繁に改正される各国の環境法規制を遵守するため、PFAS*などに関する規制の情報収集の早期化に努め、プロアクティブな対応を進めています。当社においては2023年度も環境関連の事故・違反、また訴訟などはありませんでした。

* PFAS: Per and Poly Fluoroalkyl Substances、有機フッ素化合物のうち、ペルフルオロアルキル化合物およびポリフルオロアルキル化合物の総称

| 会議名称 | 主な参加メンバー | 会議内容 | 開催頻度 |

|---|---|---|---|

| 環境活動定例報告会 | CEO、コーポレートオフィサー、環境担当の取締役 | グローバル環境会議やTEL コーポレート環境会議での討議事項の報告、承認案件の審査 | 4回/年 |

| 製造会社社長会* | 環境担当の取締役など | 環境課題への対応の進捗についてモニタリングや監督 | 4回/年 |

| TELコーポレート 環境会議 |

環境担当のGM、所属長など | グループ全体の環境活動の推進、グループ全体での目標設定 | 適宜開催 |

| グローバル環境会議 | 本社とグループ会社の役員が任命したメンバー | 環境課題に対する個別目標の設定、進捗のモニタリング、目標達成に向けた働きかけ | 2回/年 |

製造会社社長会では環境の他、安全や品質、サプライチェーンマネジメントなどに関する業務の報告や課題の共有をおこなっている

ISO 14001:2015認証取得状況

| 会社名 | 事業所名 | 認証番号 | 取得年月 | 更新年月 |

|---|---|---|---|---|

| 東京エレクトロン | 環境推進室(府中事業所) | 1124-1998 -AE-KOB-RvA | 1998年5月 | 2023年3月 |

| 東京エレクトロン テクノロジー ソリューションズ |

藤井事業所/穂坂事業所/ 東北事業所 |

|||

| 東京エレクトロン九州 | 合志事業所/大津事業所 | |||

| 東京エレクトロン宮城 | 大和事業所 | |||

| Tokyo Electron(Kunshan) | — | 130755-2013-AE-RGC-RvA | 2013年3月 | 2022年3月 |

| TEL Manufacturing and Engineering of America | Chaska Office, North Chelmsford Office |

EMS586278 | 2013年3月 | 2022年2月 |

| Tokyo Electron Korea | TEL Technology Center Korea, Balan Plant | ESC2795 | 2014年7月 | 2023年8月 |

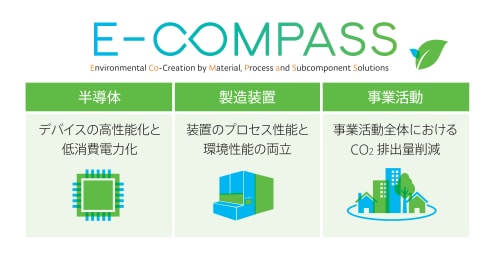

E-COMPASS

| 当社は環境マネジメントのリーディングカンパニーとして、環境にフォーカスしたイニシアティブであるE-COMPASS(Environmental Co-Creation by Material, Process and Subcomponent Solutions)を展開しています。

E-COMPASSでは、以下3つのテーマを中心にお客さまやパートナー企業さまと連携し、サプライチェーン全体で半導体の技術革新と環境負荷低減の実現を目指すことで、地球環境の保全に取り組んでいます。

|

|

|

|

主な活動内容

3つのテーマのもと、活動目的に応じて4つのプロジェクトを実行しています。  |

2023年度の活動内容

お取引先さまとの取り組み

当社は今後ますます発展するデータ社会と地球環境保全を両立するために、これまでの取り組みをより一層加速させる必要があると考えています。お取引先さまとのさらなる連携強化を図るため、2024年3月にすべてのお取引先さまを対象とした説明会「TEL E-COMPASS Day 2024」をオンラインと会場のハイブリッド形式で実施し、E-COMPASSの活動進捗やネットゼロに対する取り組みについての共有、また環境に関する教育資料やサポートプランなどについて詳しく説明しました。第3回目となる今回は合計約900名のお取引先さまにご参加いただき、当日の会場ではそのうち約70名のお取引先さまと活発な意見交換をおこないました。

2023 年12 月には「TELパートナーズデイ」において、E-COMPASS活動に多大なご協力をいただいたお取引先さま3社を環境パートナーとして表彰しました。また2024年4月には、「E-COMPASS サーベイ」としてアンケート調査を実施し、お取引先さまの取り扱い製品における環境配慮の状況や環境法規制への対応、事業における環境負荷低減の活動などについて確認をおこないました。その結果を踏まえ、9月には環境法規制対応およびCO₂排出量削減活動が優れているお取引先さまに対して、敬意と感謝を表しグリーンパートナーの認定を実施する予定です。

2040年度までにネットゼロを達成するためには、自社におけるCO₂排出量削減のみならず、お客さまやお取引先さまの製造現場におけるCO₂排出量削減のご協力も欠かせません。当社では一部のお取引先さまと協議をはじめ、この目標の実現に向けた施策の具体化に取り組んでいます。また、各製造拠点にネットゼロ担当者を配置し社内体制の整備を進めています。お客さまやお取引先さまとのパートナーシップを通じて、サプライチェーン全体で地球環境の保全に積極的に取り組んでいきます。

共同研究公募

当社は、当社の半導体製造装置の設計・開発、製造から、製品生産、廃棄・再生における環境負荷低減策について、あらゆる企業、および研究機関の皆さまからのご提案を募集しています。

環境についてのリスクと機会

環境に関わるさまざまな課題は、私たちの生活や企業の活動に影響をおよぼします。気候変動や異常気象による地球の平均気温の上昇、暴風や災害、水不足などによる物理的リスクは、資産の損害やオペレーションコストの増加、サプライチェーンへの影響などが予想され、また法的リスクとしては環境関連法規制や温室効果ガス排出規制の強化や炭素税の導入など、対応にかかるコストの上昇などが想定されます。

一方、環境に対する取り組みを進めることは、環境対応製品の創出による販売機会の増加やオペレーションコストの削減などにつながります。また半導体の高性能化や低消費電力化に貢献する付加価値の高い製品を提供することはデジタル技術を駆使した省エネルギー社会の構築にもつながり、企業価値向上の機会でもあると認識しています。

当社は、ISO 14001の要求事項に基づき、環境に関する「内部・外部における課題」について気候や大気の質、および水質と組織の関連を分析・特定するとともに、お客さまやお取引先さま、また行政機関や従業員からの環境に関連する要請や期待を明確にすることで、当社の組織としての遵守義務を特定しました。また①環境マネジメント: 事業活動での環境負荷低減、②法令等の遵守、③製品競争力の強化: 製品の環境貢献、を「取り組むべきリスクおよび機会」と定義しています。

また、気候変動の影響により想定されるリスクと機会については、TCFD提言に基づく検討もおこなっています。

TCFD

「気候関連財務情報開示タスクフォース(TCFD)」提言に関する取り組み

当社は、気候変動が事業におよぼすリスクと機会について、TCFD提言に基づく検討をおこない、さまざまな対応策を講じるとともに透明性の高い情報開示に努めています。2023年度にはIFRS S2号*の内容も検討し、可能な範囲での開示をおこないました。

また、ネットゼロの目標達成年を2050年から2040年度に前倒し、目標達成に向けた取り組みを積極的に展開しています。

IFRS S2号: IFRS(International Financial Reporting Standards: 国際財務報告基準)サステナビリティ開示基準 S2号 気候関連開示

TCFD提言への取り組み状況

| 項目 | 内容 | |

|---|---|---|

|

ガバナンス

|

|

|

| 戦略 |

|

|

| リスク管理 |

|

|

| 指標と目標 |

|

|

E-COMPASSと お取引先さまとの取り組み(E-COMPASS)参照

気候変動の影響により想定されるリスクと機会、当社の対応

当社ではTCFDの提言に従い、気候変動シナリオ分析を実施しました。

低炭素経済への移行に関するリスクには1.5℃シナリオ*¹、気候変動の物理的影響に関するリスクには4℃シナリオ*²を参照しています。短中長期にわたる気候関連の想定されるリスクと機会に対し、それらが及ぼす影響度を評価し、当社の対応を明確にしました。

- 時間軸: 短期 5年以内、中期 2030年、長期 2050年

- 採用シナリオ: 1.5℃シナリオ(気温上昇1.5℃の場合)、4℃シナリオ(気温上昇4℃の場合)

- 範囲: 当社グループ全体および上流・下流を含むバリューチェーン全体

1.5℃シナリオ:産業革命前からの気温上昇を 1.5℃に抑えるシナリオ

4℃シナリオ:現時点を超える追加的な緩和策を取らないシナリオ

| 種類 (シナリオ) |

リスクまたは機会の項目 | 発現 時期 |

想定されるリスク または機会 |

当社への影響 | 影響度の評価*¹ | 当社の対応 |

|---|---|---|---|---|---|---|

| 移行リスク (1.5℃ シナリオ) |

|

短期~ 中期 |

|

|

Low |

|

|

短期~ 長期 |

|

|

Low~ High |

②装置のプロセス性能と環境性能の両立(製品使用時のウェーハ1枚当たりCO₂排出量削減を実現する技術の開発など) ③事業活動全体におけるCO₂排出量削減(サプライチェーン上の省エネルギー化や再生可能エネルギーの導入を推進など)

|

|

| 物理リスク (4℃シナリオ) |

|

短期~ 中期 |

|

|

High |

|

|

中期~ 長期 |

|

|

Low |

|

|

| 機会 (共通) |

|

短期~ 中期 |

|

|

High | |

|

中期~ 長期 |

|

|

Middle ~High |

||

|

|

|||||

影響度の評価: 当社内にてリスクや機会の影響度を評価した結果を記載

炭素税: 温室効果ガス排出に伴う増税分はIEA(International Energy Agency: 国際エネルギー機関)のNZEシナリオ(Net Zero Emissions by 2050 Scenario)を参照。1米ドルを145円で換算

取引先BCPアセスメント: 調達額の80%以上(2022年度より調達額85%以上)を占める資材系のお取引先さまに対し、2013年度より継続的にBCPアセスメントを実施

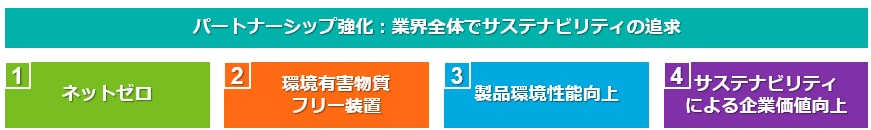

バリューチェーン全体のCO₂排出量

当社は、「Technology for Eco Life」のスローガンのもと、最先端の技術と確かなサービスによる環境問題の解決を目指し、バリューチェーン全体で生じる環境負荷の把握と、その削減に向けた事業活動を推進しています。

当社のスコープ1およびスコープ2のCO₂排出量合計は43千tであるのに対し、スコープ3は上流活動と下流活動の合計11,829千tと、全体の99.6%を占めています。中でも製品使用時のCO₂排出量が8,068千tと全体の約70%を占めていることから、稼動時のCO₂排出量の少ない製品の開発が重要であると考えています。

- スコープ1: 自社が所有または管理する燃料・ガス使用の排出源から発生する温室効果ガスの直接排出

- スコープ2: 自社が購入した電気、蒸気、熱の使用に伴う温室効果ガスの間接排出

- スコープ3*: スコープ1、2を除く製品輸送、従業員の業務上の移動、アウトソーシングした主な生産工程など企業のバリューチェーンからの排出

スコープ3は、上流活動(購入または取得した製品・サービスに関連する排出)と下流活動(販売した製品とサービスに関連する排出)に分けられる

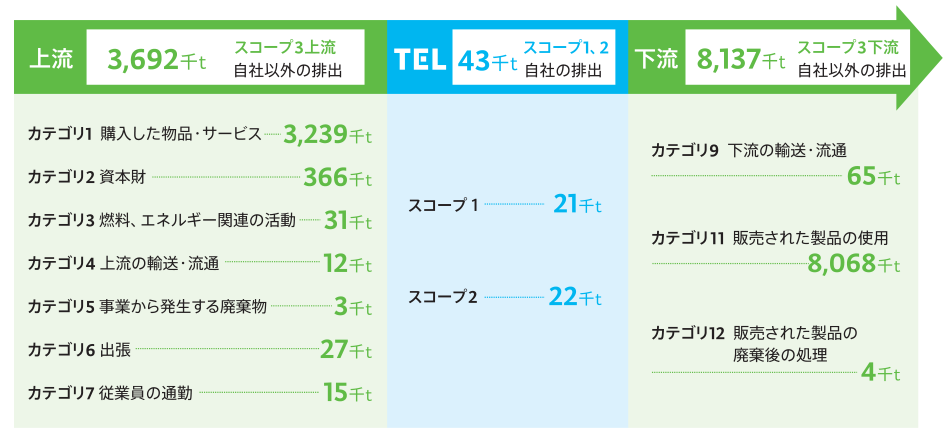

環境目標と進捗状況

2023年12月に当初2050年としていたネットゼロ*¹の目標達成年を2040年度へ10年前倒ししました。気候変動に関する対応は国際的に喫緊の課題と認識されています。当社としても新たな目標のもと、さまざまな施策を実行し、地球環境の保全に努めるとともに、グローバルエクセレントカンパニーとしてネットゼロを積極的にリードしていきます。

当社は、2023年10月に2030年度に向けて設定した温室効果ガス削減目標が科学的根拠に基づいたものであると認められ、「Science Based Targets initiative (SBTi)」*²よりSBT認定*³を取得しました。さらに2025年1月には2040年度に向けて設定したスコープ1*⁴、2*⁵、3*⁶を含むバリューチェーン全体での温室効果ガス排出削減目標も同様にSBT認定を取得しました。これにより、短期・長期目標のそれぞれにおいてSBT認定の取得となりました。

自社の活動(スコープ1、2)、自社以外の活動(スコープ3)における温室効果ガスの実質排出量を2040年度までにゼロにする

SBTi: 温室効果ガス排出削減目標を認定する国際的なイニシアティブで、企業の温室効果ガス削減目標の評価をおこなっている

SBT: Science Based Targets。SBTはパリ協定が求める水準と整合した、5年~15年先の目標年として企業が設定する目標

スコープ1: 自社が所有または管理する燃料・ガス使用の排出源から発生する温室効果ガスの直接排出

スコープ2: 自社が購入した電気、蒸気、熱の使用に伴う温室効果ガスの間接排出

スコープ1、2を除く製品輸送、従業員の業務上の移動、アウトソーシングした主な生産工程など企業のバリューチェーンからの排出。スコープ3は、上流活動(購入または取得した製品・サービスに関連する排出)と下流活動(販売した製品とサービスに関連する排出)に分けられる

|

SBT

認定目標 |

|

|---|

自社の排出(スコープ1、2)への取り組み

2030年度までに再生可能エネルギー使用比率100%かつ事業所のCO₂総排出量を2018年度比70%削減、さらに2040年度までにネットゼロの達成を目指しています。全社における2023年度の再生可能エネルギー使用比率は90%となりました。その結果、省エネ活動の効果もあり事業所のCO₂総排出量は基準期から75%削減となり目標を前倒しで達成しました。2024年度からは目標値を85%削減に変更し、CO2排出量削減に向けた取り組みをさらに推進していきます。

再生可能エネルギー導入などによるCO₂排出量の削減

自社以外の排出(スコープ3)への取り組み

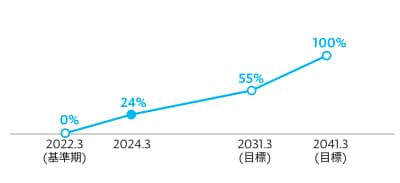

ウェーハ1枚当たりのCO₂排出量を2030年度までに2021年度比55%削減とする目標および2040年度までのネットゼロの達成を目指しています。2023年度のウェーハ1 枚当たりCO₂排出量は、基準期比24%の削減となりました。

製品のCO₂排出削減率の推移

各目標の達成状況

◎目標を上回り達成 ○順調に進行中 △目標達成に向けて加速が必要

| 項目 | 対象 | 目標値 | 達成年度 | 2023年度実績 | 評価 |

|---|---|---|---|---|---|

| 事業所 | CO₂総排出量 | 70%減 | 2030 | 75%減 | ◎ |

| 再生可能エネルギー(電力) | 100% | 2030 | 90% | ○ | |

| エネルギー使用量(原単位) | 前年度比1%減 | 毎年度維持 | 11事業所のうち2事業所にて目標達成 | △ | |

| 水使用量(原単位) | 基準年維持 | 毎年度維持 | 13の目標のうち10の目標達成 | 〇 | |

| 製品 | ウェーハ1枚当たりCO₂排出量 | 55%減 | 2030 | 24%減 | ◎ |

| 物流 | CO₂排出量 | 30%減 | 2026 | 18.4%減 | 〇 |

| 木枠からSTWへの切り替え* | 50% | 2023 | 通期22.4% (第4四半期26.4%) |

△ 2024年度に延長 |

STW: Strong Triple Wall、3層からなる強化段ボール

目標達成に向けた各製品のロードマップに基づき、各製品の生産時や使用時の電力、プロセスガスやケミカル、水、その他資源の使用状況に加え、それらの使用削減による効果、また生産性の向上による削減効果を算出しています。当社は2030年に向けて設定した温室効果ガス排出削減目標(スコープ1、2および3)について、2023年10月にSBTi*より認定を取得しました。2040年度までのネットゼロ目標の達成に向けて、全社一丸となり取り組みを推進しています。

SBTi(Science Based Targets initiative): パリ協定は、世界の気温上昇を、産業革命前より2℃を十分に下回る水準(Well Below 2℃)に抑え、また1.5℃に抑えることを目指す。SBTiはそのパリ協定が求める水準と整合した、5年~15年先を目標年として企業が設定する温室効果ガス排出削減目標を認定する国際的なイニシアティブ。

関連する取り組みの進捗状況

- 水使用量削減: 水資源保全・水使用量削減の取り組み

- 廃棄物削減: 廃棄物削減の取り組み

- 有害物質排出管理: 化学物質の管理、製品環境法規制における取り組み

製品における取り組み

持続可能な社会に貢献する製品

当社では、バリューチェーンにおけるCO₂排出量のうち、製品使用時のCO₂排出量が約70%を占めています。半導体製造装置メーカーの社会的責任として、製品の省エネルギー化が重要であると考え、環境に配慮した製品設計に取り組んでいます。2023年度は、SBT目標として設定した「販売した製品の使用によるスコープ3の温室効果ガス排出量を2030年度までにウェーハ1枚当たり55%削減(2021年度比)」の達成に向けて、基準年度である2021年度の数値算出と2030年度までのシミュレーションを実施しました。その結果、2023年度の実績は24%の削減となりました。

製品のCO₂排出削減率の推移

電力、水、窒素などのエネルギーの使用情報を装置の稼動状況とともに取り込みデータベース化する「Green Transformation(GX)モニター」を活用し、製品使用時のエネルギー使用情報の見える化をおこなっています。具体的には、装置の稼動状況やエネルギー使用情報を社内イントラネット上にて時系列で確認できるシステムを導入しており、同システムの対象装置を拡大しています。

当社は今後も環境意識のさらなる向上に努めるとともに、技術戦略における重要な付加価値として環境技術を継続的に取り入れ、社会全体の環境負荷低減に寄与していきます。

取り組み事例1

環境目標達成に向けて省エネ型の付属機器の開発・採用、高スループット*による装置の生産性向上の実現や、流量制御による各種用力削減などをおこなっています。さらに、製品のパーツの歩留まり向上、メンテナンス周期の長期化、安定稼動、フットプリントの削減など間接的にCO₂排出量低減や環境負荷削減につながる活動も積極的に進めています。

2023年度には3D NAND向けに超高速かつ地球温暖化係数84%減を実現したエッチング技術やレーザ加工で必要な純水が不要となる最先端デバイス3次元実装の技術革新に貢献するレーザ剥離技術の開発など、当社の技術を生かした環境性能の高い装置開発を推進しています。

スループット: 一定時間にウェーハを処理する能力

取り組み事例2

当社は、ネットゼロ目標を達成するためにサプライチェーン全体での温室効果ガスの排出量削減をおこなうことが重要と考えています。排出量を削減していくためには、製品単位の排出量(カーボンフットプリント, CFP)を把握する必要があり、お客さまからの関心も高まっています。

当社では2023年度にお取引先さまにCFPに関する調査をおこないました。調査は「ネットゼロ目標」「CFPの実施、理解状況」「仕入れ先からの情報収集の状況」や、課題や懸念点なども含めた内容となっています。調査の結果、CFPの内容や調査・計算方法についての情報、人的リソースについてなどの課題が確認できました。お取引先さまとは個別に 意見交換やCFPを把握するための解決策について検討をおこなっています。半導体製造装置は数多くの材料・部品群から構成されており、すべての部品についてCFPを把握することは大きな課題ではありますが、今後もお取引先さまにご協力いただくとともに目標達成のための取り組みを進めていきます。

製品環境法規制における取り組み

当社は、製品に関わる各国の環境法規制を遵守するため早期に情報収集をおこなうとともに、プロアクティブな対応を進めています。例えば、US TSCA*¹において2024年11月より規制されるPIP(3:1)*²について、お取引先さまへ法規制情報を提供し、非含有化/代替化を進めています。また2020年度に導入したchemSHERPA*³フォーマットを活用し、お取引先さまからppb*⁴濃度による含有化学物質に関する情報を収集しています。GHS*⁵規制への対応としては、お客さまへ化学品を提供する際に必要な安全データシート(SDS*⁶)や、ラベルの提供をおこない、化学品の現地調達も推進しています。

頻繁に改正される環境法規制に対応するため、全従業員を対象とした「製品環境コンプライアンス」教育を継続的に実施し、お取引先さまに対しては各環境法規制に関わる情報を提供しています。今後も各国における環境法規制の情報を迅速に把握するとともに、適切な対応に努めていきます。

US TSCA: The Toxic Substances Control Act 有害物質規制法

PIP(3:1): フェノール、イソプロピルリン酸(3:1)

chemSHERPA: 製品に含有される化学物質情報をサプライチェーン全体で適正に伝達するためのデータ作成支援ツールの名称で、製品含有化学物質の情報伝達共通スキーム

ppb: parts per billion。10億分の1

GHS: Globally Harmonized System of Classification and Labelling of Chemicals。化学品の分類および表示に関する世界調和システム

SDS: Safety Data Sheet(安全データシート)。事業者が化学物質および化学物質を含んだ製品を他の事業者に譲渡・提供する際に交付する化学物質の危険有害性情報を記載した文書のこと

製品のリユース・リサイクル

半導体はその需要もさることながら種類も多岐にわたっています。それに伴い半導体製造装置も多種多様な機種が求められる時代となってきました。当社は、半導体製造装置メーカーとしての強みを生かした自社中古装置の販売や納入済み装置の改造サービスを通じて、装置やパーツのリユースやリサイクルを推進しています。

中古装置の販売においては、自社独自またはリース会社との協業により、市場から中古装置を調達し、必要な検査や調整をおこなった上で当社認定装置として提供しています。改造サービスにおいては、お客さまがご使用中の装置に品質の維持向上や稼動率改善などを目的とした改造を施すことにより、装置の生産性向上を実現しています。このように、費用やスピード、性能面でお客さまの期待に応えていくとともに、廃棄物削減や資源の低減・有効活用にも貢献しています。また、これらの取り組みは、装置やパーツの調達、ならびに製造にかかる資源やCO₂を削減するだけでなく、生産・流通・廃棄コストの削減にも効果を上げています。

事業所における取り組み

再生可能エネルギーの導入

当社は、2030年度までに事業所のCO₂総排出量を70%削減(2018年度比)かつ再生可能エネルギー(電力)の使用比率を100%とする環境目標を掲げています。2023年度の全社における再生可能エネルギー使用比率は90%となり、CO₂排出量を基準年度から75%削減し、2030年度までに事業所のCO₂総排出量を70%削減(2018年度比)するという目標を前倒しで達成しました。これに伴い2024年度からは環境目標を「2030年度までに事業所のCO₂総排出量を85%削減(2018年度比)」に変更しました。

再生可能エネルギー導入などによるCO₂排出量の削減

国内製造拠点およびテナントを含めた事業所については、すべての拠点で再生可能エネルギーを2022年度より導入しています。2023年度は米国でも再生可能エネルギーの導入を拡大し、これにより日本、米国、中国における自社拠点で再生可能エネルギー化が完了しました。他の海外事業所についても、今後さらに導入を進める予定です。

取り組み事例

東京エレクトロン宮城(大和事業所)では太陽光パネルで発電したエネルギーの使用状況をエントランスモニターで確認できるようにしている他、東京エレクトロン九州(合志事業所)では発電したエネルギーを売却するなど、自社の再生可能エネルギー発電の取り組みも推進しています。2023年度の日本における再生可能エネルギーの発電量は3,901MWhでした。

地球温暖化防止・省エネルギーの取り組み

当社では事業所における環境目標の達成に向けて、クリーンルームの省エネルギー運転、オフィス冷暖房の適切な温度設定、省エネルギー性能に優れた機器の導入、再生可能エネルギーの導入など、さまざまな取り組みを進めています。具体的にはエネルギー使用量の時間別・時期別の推移、エネルギー使用効率の状況などを分析し、エネルギー使用の著しい建屋や設備、作業工程などを特定しています。またエネルギー使用量削減やエネルギー使用効率を向上させるための施策についても検討をおこない、実施しています。

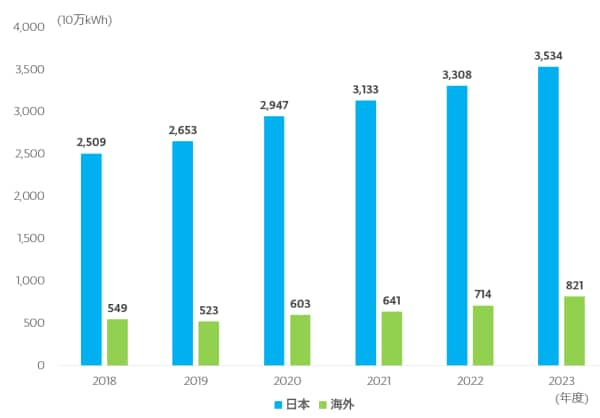

2023年度は日本、米国、中国での再生可能エネルギー導入(電力)による効果は継続している一方、再生可能エネルギーを導入していない拠点の電力が増加し、エネルギー起源CO₂排出量*¹は、34千t(前年度比7.6%増)となりました。また電力使用量については、新棟の稼動開始や製品開発評価に伴うエネルギー使用量が増加したため436GWh(前年度比8%増)となりました。

国内事業所においては2018年度より、事業運営とエネルギーの相関性から適正な原単位*²に見直しをおこない共通化しました。2023年度は、国内および海外の合計11事業所のうち、2事業所においてエネルギー原単位のサステナビリティ年度目標を達成しました。

2023年度の国内の電力使用量の排出係数は、電気事業者別の調整後の排出係数を使用し、海外の電力使用量の排出係数は国際エネルギー機関(IEA)発行のEmissions Factors 2019 edition の排出係数を使用

各地区の開発評価機台数、生産台数、床面積、工数のデータを利用した複合重みづけにて算出する原単位

電力使用量の推移

取り組み事例1

国内の主要製造拠点にて事業所における省エネルギーの見える化を目的としたシステムの導入を進め、2021年度に完了しました。従来、エネルギー使用量は手作業でデータを抽出し推移をグラフ化する必要がありましたが、クラウド上での一元管理が可能になったことで増減の確認が随時おこなえるようになり、各拠点におけるBKM※の展開とその効果の確認、また対策の検討や実施が容易になりました。

具体的には、従来は事業所全体や建物ごとに電力の増減を把握していましたが、冷凍機、コンプレッサー、照明などの機器ごとに増減を確認できるようになったことで、使用量増減の原因について分析や解明が容易になりました。また、この見える化システムを用いて省エネルギー化のための設備投資による効果を投資前のデータと比較することで、より正確に把握することが可能となっています。今後は、運用面での省エネルギー化も加速させていきます。

BKM: Best Known Method。最良の手法

取り組み事例2

東京エレクトロンBPでは、各拠点で3年以内に実現可能なネットゼロ(Scope1,2,3と水資源)を意識した提案を募集し、優秀な提案の発表および講評と表彰をおこなう「省エネ大会」を開催しています。2023年度は第5回目の開催となり、大賞には東京エレクトロン テクノロジーソリューションズ(穂坂事業所)における「既設の不要設備の停止」が選ばれました。この提案を実行した場合、年間約123t CO₂削減が見込まれます。「省エネ大会」では、さらなる省エネルギーおよび省資源に関する新たな提案などの発見があり、今後も活動を継続していきます。

水資源保全・水使用量削減の取り組み

水資源保全の重要性が高まる中、当社はWRI Aqueduct*¹を利用し淡水資源量の指標を用いて、国内外の水リスク評価をおこなっています*²。また、サプライチェーン上の水資源の利用状況や雨水・排水の管理状況、目標の設定状況についても、年に一度お取引先さまへ確認しています。

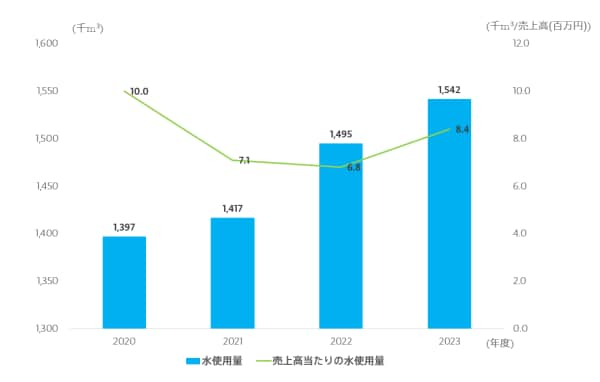

当社は、各事業所で設定した水使用量の原単位をもとに、国内・海外事業所において各事業所で定めた基準期と同水準を維持することをサステナビリティ年度目標に掲げています。その達成に向けて、水使用量の時間や季節別の推移、水効率の状況などを分析し、水使用の著しい建屋・工程・設備を特定し、水使用量の削減やエネルギー使用効率を向上するための施策の検討をおこない、実施しています。具体的には、事業活動に使用する純水の再利用、生活使用水の節水器具の設置、雨水を利用した植栽への散水、食堂における水道蛇口の間欠運用、燃焼式除害装置における排水の再利用など、水使用量を削減するための取り組みを進めています。

また、開発・製造工程への影響を未然に防ぐため水質調査を定期的におこない、排水については廃水処理設備で処理を実施した後、法令基準以内であることを確認した上で放流しています。

2023年度の水使用量は、新棟の稼動開始や製品開発評価に伴う使用量の増加により、前年度比3%増の1,542千m³、売上高当たりの水使用量は、前年度に比べ23%増となりましたが、国内外の各事業所で設定した目標に対しては、13の目標のうち10目標を達成しました。

WRI Aqueduct: World Resources Institute(世界資源研究所)が開発した水リスク評価のツール

水使用量および売上高当たりの水使用量の推移

取り組み事例

東京エレクトロン九州(合志事業所)では、純水製造時のリジェクト水*を冷却塔の補給水に利用することで水をリサイクルし、年間約14千㎥の水使用量削減の見込みです。

水の中の不純物と水とを分離する際に、分離された不純物を濃縮した水

廃棄物削減の取り組み

当社は廃棄物削減の取り組みとして、廃棄物排出量の抑制とリサイクルに努めています。廃棄物の適正管理を目的とした電子マニフェスト*¹の運用の他、廃棄物の発生量の推移や発生する原因を把握するために、廃棄物集計状況や設備の現場確認をおこない、廃棄物発生の著しい建屋・工程・設備を特定し、分別や工程の追加を含む廃棄物量を削減するための施策を実施しています。具体的には、リサイクル率を向上・廃棄物量を削減するため、分別の徹底や、資源の無駄遣い防止の徹底、パーツ類の在庫の適正化、納入品の通い箱の利用、緩衝材の再利用、リサイクル可能な処分業者への委託などを実施し、埋め立て処理や単純焼却される廃棄物を削減しています。さらに廃棄物置場を改造して容積を増やし収集頻度を削減することで、廃棄物処理のコスト削減だけでなく、環境負荷低減に努めています。

これらの取り組みの結果、2023年度の単純焼却や埋め立て処分の対象となる廃棄物排出量は234t、リサイクル率*²は98.8%となり、2006年度より18年連続で目標とする「リサイクル率97%以上」を達成しています。また海外事業所におけるリサイクル率も92.9%となり、高水準を維持しています。

電子マニフェスト: 産業廃棄物管理票(紙マニフェスト)に代えて、情報処理センターと排出事業者、収集運搬業者、処分業者が通信ネットワークを使用して、産業廃棄物の流れを管理する仕組み

リサイクル率: (再資源化量/廃棄物排出量)×100

取り組み事例

東京エレクトロン九州では、素材の一部にOcean Bound Plastic(OBP)を使用したリサイクルプラスチック製パレットを在庫保管用のパレットとして採用しています。近年、廃プラスチックによる環境問題が注目を集めていますが、中でも海洋プラスチックが大きな問題となっています。海岸から50km以内の内陸部に廃棄されているプラスチックごみであるOBPは、そのまま放置すると海へ流出し海洋プラスチックとなり、環境を汚染する恐れがあります。当社では、OBPを再利用したパレットを使用し、海洋汚染の防止に貢献しています。

化学物質の管理

当社では、製品の開発、製造に使用するPRTR*法の対象となる化学物質について、取り扱い量や排出量などを継続的に把握し管理をおこなっています。また、当該化学物質の新規使用時や使用方法変更時には事前に環境・安全衛生上のリスクを確認し、使用後は専門業者への委託や社内処理設備の使用などにより適切な処理を施しています。フロン排出抑制法への対応は、法律に基づき簡易点検や定期点検などを実施し、充填および回収量の把握に努めています。

PRTR: Pollutant Release and Transfer Register。人体や生態系に害を与えるおそれのある化学物質について、その使用量と環境への排出量、 廃棄物に含まれて事業所以外に移動した量を把握・集計し、公表する仕組み

生物多様性および森林保全(TNFD)

当社の事業活動は、生物多様性がもたらす恩恵により成り立っています。事業活動が生物多様性に少なからず影響を与えていることを認識し、生物多様性の保全に向けた取り組みをおこなっています。国内事業所において生態観察会や保全活動を年2回以上実施するという目標に対して、2023年度は累計で19回実施し、延べ参加者は288名となりました。

また、2022年度、当社は生物多様性および森林保全のためのコミットメントをCEOの承認のもと策定しました。

このコミットメントは当社のバリューチェーン全体を対象としており、お取引先さまに対しては2024年3月に開催した第3回「TEL E-COMPASS Day」においてコミットメントの内容や関連する取り組みなどを共有しています。

生物多様性・森林保全コミットメント

社会が持続的に発展していくためには、生物多様性による恩恵が欠かせません。しかし、人間の社会活動は生物多様性に大きな影響をおよぼしています。

当社は、TEL’s Shared Valueにおいて、専門性を活用し事業活動を通じた社会課題の解決に努めています。生物多様性の保全にも継続的に取り組み、バリューチェーン全体で「ネット・ポジティブ・インパクト」*の達成を目指します。ステークホルダーと連携しながらこれらの活動を推進していくことは、当社の継続的な企業価値の向上にもつながると考えています。なかでも多くの生物が生態系を構成し、またCO₂の主要な吸収源でもある森林の保全に積極的に取り組み、森林破壊ゼロを目指します。

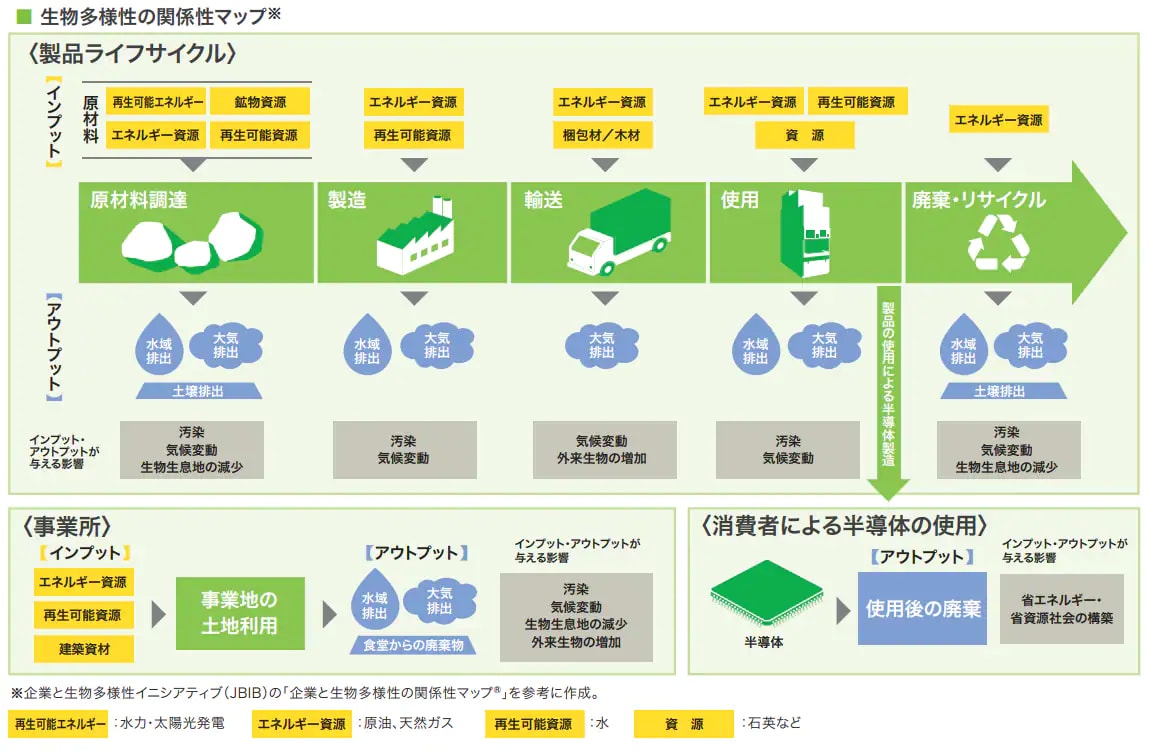

当社は、製品のライフサイクルアセスメントを基に事業活動と生物多様性の関係性マップを作成しています。生物多様性・森林保全コミットメントや関係性マップを基に、取り組みを展開しています。

「ネット・ポジティブ・インパクト」: 自然の損失が避けられない状況下で代替措置として自然価値を創出することで、価値創出の量と損失量が均衡する状態(ノー・ネット・ロス)を超え、さらに価値創出量が損失量を上回るようにしたもの

生物多様性活動の関係性マップ

自然関連財務情報開示タスクフォース(TNFD)

自然関連財務情報開示タスクフォース(TNFD)フォーラムへの参画

当社は自然関連財務情報開示タスクフォース(Taskforce on Nature-related Financial Disclosures:TNFD)*¹の理念に賛同し、その活動を支援するTNFDフォーラムに2023年7月に参画しました。

TNFDは、ネイチャーポジティブ*²への移行に向け、自然資本・生物多様性に関する企業のリスク管理と開示の枠組みを構築するために2021年6月に設立された国際イニシアティブです。TNFDフォーラムは、TNFDのタスクフォースを支援する組織であり、専門的知見の提供や技術的な支援などをおこなうために2021年9月に設立されました。

当社は、事業が自然に与える負荷および自然の損失が事業に与えるリスクの想定をおこない、それらの適切な情報開示に努めます。また、ステークホルダーとも連携しながらバリューチェーン全体で自然資本・生物多様性への取り組みを進めていきます。

自然関連財務情報開示タスクフォース(Taskforce on Nature-related Financial Disclosures:TNFD):2021年6月に国連環境計画・金融イニシアティブ(UNEPFI)、国連開発計画(UNDP)、世界自然保護基金(WWF)、英NGOグローバルキャノピーをメンバーとして発足したタスクフォース。自然資本に損失を与える投資資金の流れを反転、生物多様性を回復させることを目的として、企業・機関・団体に対して自然資本および生物多様性の観点からの事業機会とリスクの情報開示を促す枠組みを構築している

ネイチャーポジティブ:自然を回復軌道に乗せるために生物多様性の損失を止め、反転させること

TNFDに基づく報告

当社では2012年度に事業における生物多様性への依存と影響を確認し、活動ガイドラインを作成して、生物多様性に関する取り組みを開始しました。2022年度には生物多様性および森林保全のためのコミットメントをCEOの承認のもと策定しています。また、2023年度には自然関連財務情報開示タスクフォース(TNFD)フォーラムへ参画し、TNFDの基本概要の理解とTNFDの推奨するLEAP*アプローチに基づきサプライチェーンでの状況確認、優先地域の特定や現状の整理をおこないました。原材料の持続可能性については、お取引先さまでの状況・認識の確認のためのヒアリングをおこない、「鉱物の採掘に係る土地利用及び汚染防止策」、「製造時の水の消費の状況」、「リスクのあるコモディティ生産について」などを確認し、原材料の持続可能性のアセスメントや原産地までのトレーサビリティ、環境影響の把握・削減を今後検討するための状況把握を進めました。加えて生物多様性に関するリスクとして以下のアセスメントをおこなっています。

リスク・機会を評価する4つのステップLocate Evaluate Assess Prepareのこと

生物多様性リスクアセスメント

事業の自然への依存影響

当社は、企業の自然への影響や依存度をモニタリングする英国非営利団体Global Canopyや国連環境計画・金融イニシアチブ、国連環境計画世界保全モニタリングセンターが提供するENCORE (Exploring Natural Capital Opportunities, Risks and Exposure)を活用し、サプライチェーン上における自然への依存影響の分析をおこないました。その結果、サプライチェーン上流で影響や依存度が高いことを確認しました。

| サプライチェーン上流 | 自社 | サプライチェーン下流 | ||

|---|---|---|---|---|

| 依存 | 地下水・地表水 | High | Middle | Middle |

| 気候調節 | High | Low | Low | |

| 影響 | 水利用 | High | Low | High |

| 温室効果ガス | High | Low | Middle | |

| 汚染(大気、水質、土壌) | High | Middle | Middle | |

| 固形廃棄物 | High | Middle | Middle | |

| 騒音・光害 | High | Middle | Middle |

リスク

- 水リスク

非営利団体WRI(World Resource Institute:世界資源研究所)が提供するAqueduct4.0を活用し、洪水、干ばつ、水ストレスなどのリスク分析を国内外の各拠点でおこないました。その結果、中国や英国の拠点が水関連リスクの高い地域に立地していることが確認されました。

- 生物多様性のリスク

当社の事業活動が生物多様性におよぼす可能性について、国連環境計画の世界自然保護モニタリングセンター(UNEP-WCMC)が提供する生物多様性統合アセスメントツールIBAT(Integrated Biodiversity Assessment Tool)を活用し、国内外の各拠点から約50kmの範囲内で生物多様性重要エリアの近接状況のIUCN Red list*¹種数とKBA*²数を調査しました。その結果、台湾、シンガポールの拠点周辺で絶滅が危惧される種数が多いことを確認しました。

また、WWF(世界自然保護基金)の提供するBiodiversity Risk Filterによるリスク分析で中国の拠点で、水質、土壌、大気質のリスクが高いことが確認できました。

IUCN Red list: IUCN(International Union for Conservation of Nature、国際自然保護連合)の作成する絶滅のおそれのある野生生物の種のリスト

KBA: Key Biodiversity Area。生物多様性の保全の鍵となる重要な地域

- 森林減少のリスク

森林の保全状況を監視するためWRIの提供するGlobal Forest Watchを用いて、過去20年間の国内外の各拠点が所在する地域の森林減少の程度を調査しました。韓国では森林減少が他拠点と比較して進んでおり、過去20年間の森林減少は約18%でした。

各種分析ツールによる結果

| Aqueduct | IBAT | Biodiversity Risk Filter |

Global Forest Watch |

||||

|---|---|---|---|---|---|---|---|

| 水ストレス | 水リスク | 水質汚染 | IUCN Red list種数* |

KBA数 | Scape Physical Risk | 森林消失割合 | |

| 日本 | Middle | Middle | Middle | 1,444 | 7 | Middle | 4% |

| 韓国 | Middle | Middle | Middle | 926 | 7 | Middle | 18% |

| 台湾 | Middle | Middle | Middle | 3,220 | 5 | Middle | データなし |

| 中国 | High | High | High | 1,250 | 2 | High | 2% |

| 米国 | Middle | Low | Low | 968 | 2 | Middle | 3% |

| 欧州(英国) | High | Middle | Low | 1,000 | 7 | Middle | 3% |

| シンガポール | Low | Middle | Low | 3,192 | 7 | Middle | 13% |

複数の拠点がある場合は平均

TNFDリスク分析

| 種類 | リスク項目 | リスク発現時期 | 想定される リスク |

当社への影響 | リスク評価 | 当社の対応 |

|---|---|---|---|---|---|---|

| 水 |

|

中期~長期 |

|

|

Middle |

|

|

中期~長期 |

|

|

Low | ||

| 鉱物 |

|

中期~長期 |

|

|

Low |

|

|

短期~長期 |

|

|

Low |

|

|

| 木材 |

|

中期~長期 |

|

|

Low |

|

| 土地利用 |

|

中期~長期 |

|

|

Low |

|

| 汚染 (水質・土壌・ 固形廃棄物など) |

|

短期~長期 |

|

|

Low |

|

| 機会 |

|

短期~長期 |

|

|

High |

|

|

短期~長期 |

|

|

Low |

|

3TG: タンタル、スズ、タングステン、金

CMRT: Conflict Minerals Reporting Template。紛争鉱物に関する国際ガイドラインを制定しているRMI(Responsible Minerals Initiative)により提供された、紛争鉱物報告のための調査フォーマット

今後は、把握した水リスクへの対応方針の検討や生物多様性・森林保全コミットメントの具体化として、指標の設定や対応の方針の設定、自社事業所周辺の詳細な調査や活動の実施、鉱物に関する環境・社会面でのリスク管理を進めていく方針です。

取り組み事例

東京エレクトロン宮城では、森林の育成と環境保全への取り組みの一環として大和町内の県有林約4.2haに「東京エレクトロンの森」と命名し、2017年より植樹活動(植樹会)を実施しています。6年間で累計283名が参加し、累計324本を植えました。植樹・補植以外にも、枯渇した木々の整理や丸太の移動など本格的な森林整備をおこなったほか、参加した子どもたちのためにロープを使った崖登りやリース作り、ネイチャークラフト体験もおこないました。

本活動は6年目となり、整備前は枯損木だらけだった森が本来の姿を取り戻しつつあり、遊歩道が整備された公園のようになりました。景観だけではなく、池や水たまりにはエビ、ゲンゴロウ、蝶やトンボの数も増え、生物多様性にも貢献しています。

環境コミュニケーション

当社は、社会からの期待に適切に対応していくことを環境方針にて掲げ、ステークホルダーの皆さまと連携しコミュニケーションを継続的におこないながら、環境への取り組みを推進しています。

また、社内における環境コミュニケーションをさらに推進していくため、新入社員や中途社員を対象とした環境教育と既存従業員を対象とした更新教育を継続的に実施しています。

2023年度には、既存従業員向けの更新教育を国内の従業員約12,000名が受講しました。これらの教育には「エネルギー使用量削減」「再生可能エネルギーの取り組み」「水使用量の削減」「廃棄物の削減・リサイクル化」に関する内容が含まれ、意識の向上につなげています。また、2024年度はお取引先さま向けに当社の環境に関する方針や目標についてご理解いただける教育プログラムを展開していきます。具体的な内容は「東京エレクトロンの環境方針」「中長期環境目標」「環境・気候変動対策の取り組みの重要性」「異常気象と地球温暖化サプライチェーンにおけるScope1,2,3 CO₂排出量算定方法」などです。

取り組み事例1

岩手県江刺事業所では、奥州市環境市民会議「奥州めぐみネット」*の活動に参加しています。2022年度は「環境活動 Technology for Eco Life」の講演をおこなった他、近隣住民との自然観察活動に参加するなど、コミュニケーションの推進に努めています。

奥州市環境市民会議「奥州めぐみネット」は、素晴らしいふるさと奥州の美しい環境とそれを守る心を未来へと引き継いでいくために発足し、現在は約100の個人・企業・団体等が入会して活動している

取り組み事例2

写真撮影や絵画製作を通して生物多様性、エコライフ、環境を考える機会を広めるための啓発活動の一環として、従業員とその家族からの応募による「TELエコライフ・絵画・フォトコンテスト」を開催しています。2009年より開始したこの取り組みは年々応募数が増加し、2023年度は国内外の従業員およびその家族より2,877件の応募がありました。この15年間で、延べ約11,000件を超える作品が集まっています。

「TELエコライフ・絵画・フォトコンテスト」の作品例1

「TELエコライフ・絵画・フォトコンテスト」の作品例2

グリーン調達

グリーン調達ガイドライン(日/英)

当社は、地球環境保全と持続可能な循環型社会の形成を目指し、環境に配慮した事業運営をおこなっています。その一環として、「グリーン調達ガイドライン」を発行いたしました。お取引先さまにおかれては、当社の環境保全活動および「グリーン調達ガイドライン」へのご理解とご協力をお願い申し上げます。

TEL管理対象物質群リスト(2025年6月2日改訂)(日/英)

当社は、世界各国の環境法規制が多様化、複雑化する状況を踏まえ、最新の法規制を反映した「TEL管理対象物質群リスト」を作成し、半年ごとに改訂しています。本資料では、当社が事業活動をおこなう上で禁止および管理の対象となる物質とその閾値、対象用途についての情報を提供しています。特にTEL禁止物質に指定されている物質を含有する場合、速やかに非含有化や代替化が必要です。

関連文書 (日/英)

製品に関する環境法規制が強化される中で、各法規制を遵守し適合するための考え方や取り組みを以下の文書にまとめましたので、ご参照ください。

納入品に関する環境情報提供のお願い

当社グループでは、取引先さまから購入するすべての部品・製品について、含有化学物質調査を実施しています。

含有化学物質調査

当社では、TEL管理対象物質群リストに基づいて、製品の含有化学物質の管理を実施しております。

当社では、含有化学物質調査に、chemSHERPA-AI*¹を使用しています。chemSHERPA-AIツールは、https://chemsherpa.net/より、ダウンロード可能です。

調査方法の詳細を確認されたい場合は、サステナビリティについてのお問い合わせフォームからご連絡ください。

製品含有化学物質情報を伝達するための情報伝達ツール

環境法規制調査

含有化学物質規制のほかにも、各国のエネルギー効率化規制やリサイクルに関する規制などがあります。これらに対しても取引先さまに調査し、対応を推進しております。ご協力をよろしくお願い申し上げます。

物流における取り組み

物流についての考え方

気候変動、地球温暖化といった地球規模の環境問題の観点から、物流に対する規制が強化され、環境負荷低減の要求が高まっています。当社は、物流における環境負荷低減に向けた活動を推進しています。

CO₂排出量削減に向けた取り組み

地球温暖化防止や気候変動対応の観点から物流における規制が強化されるなど、事業活動における環境負荷低減の要求が高まっています。当社では国内・海外向け輸送のモーダルシフト*¹や環境負荷の少ない梱包方法の採用などを積極的におこない、物流における環境負荷低減の取り組みを推進しています。

国内分の物流については、日本のエネルギーの使用の合理化および非化石エネルギーへの転換などに関する法律(省エネ法)で定められた範囲のCO₂排出量を、また海外分の物流については、当社のみならずお客さまが荷主となる物流までを含めた範囲のCO₂排出量を、それぞれ算出し明確にしています。

出典: 東京エレクトロンBP

2020年度に設定したサステナビリティ年度目標の達成に向け、2023年度も継続して強化ダンボール梱包の採用とともにモーダルシフトを積極的に推進しました。

強化ダンボールは重量が軽いため輸送にかかるCO₂排出量の削減が見込まれるとともにリサイクルが可能で、木材より環境負荷を低く抑えられます。2023年度に50%以上の木枠梱包のSTWへ切り替えをおこなう目標としていましたが、通期22.4%(第4四半期26.4%)となりました。今後、STW梱包の標準化とお客さまへのさらなる展開に努め、2025年3月期に50%以上と目標達成期を延長して活動を推進します。

また、2023年度は「モーダルシフトおよび共同配送のさらなる推進による国内における物流全体(自社配送分)のCO₂排出量30%削減(2026年度まで)」というサステナビリティ年度目標に対し、達成に向けた活動を展開しました。その結果、国内の物流におけるCO₂排出量は、モーダルシフトおよび共同配送を実施しなかった場合の推定値と比較して約3Kt削減され、18.4%の削減となりました。

これらの取り組みが評価され、当社およびグループ会社である東京エレクトロンBPは、海上輸送を通じて環境対策に貢献する企業として、エコシップ・モーダルシフト事業実行委員会主催の令和4年度「エコシップマーク」認定*²において国土交通省海事局長表彰対象に選定され、2023年5月に表彰されました。

モーダルシフト: 輸送手段の転換を図ること。自動車や航空機による輸送から、より環境負荷の低い鉄道や船舶による輸送に転換すること

「エコシップマーク」認定:国土交通省海事局およびフェリー事業者やRORO船、コンテナ船、自動車船事業者等で組織するエコシップ・モーダルシフト事業実行委員会が、海上貨物輸送へのモーダルシフトに貢献した荷主・物流事業者を、「エコシップマーク認定者」として認定し、特に貢献したと認められる優良事業者を対象に毎年1回、国土交通省海事局長が表彰している

取り組み事例

当社では、環境負荷低減を目的に積極的にモーダルシフトに取り組んでいます。2023年度は大阪・福岡間におけるトラック約5,000台のトラック輸送をフェリー輸送へ移行しました。また、東京エレクトロン宮城および東京エレクトロン九州では、部材輸送について鉄道モーダルシフトを継続しておこなっています。モーダルシフト化は、トラック運転手の時間外労働規制の強化によって運転手が不足する「2024年問題」の解消の一助にもなることから、今後もこの取り組みを展開していきます。

省資源に向けた取り組み

当社の製品は、精密さおよび輸送時の清浄度を要求されるため、出荷時の梱包材として、木枠やダンボールなどを使用します。梱包材には省資源化のため、再利用可能なダンボールを梱包材として採用しています。また、製品の移動時に使用する搬送用キャスター類や専用治具は、回収して当社工場に持ち帰り再利用するなど、さまざまな手段で省資源化に取り組んでいます。