前工程だけでも複雑

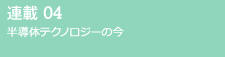

前工程では、ガラスマスクを使って回路パターンを作り込むが、この作業は繰り返しが多い。例えば、pn接合(電子の多いn型半導体と、正孔の多いp型半導体を接続したもの)は半導体の基本なので、p型半導体基板にn型半導体領域を形成する場合の例を図3に示そう。(a)の工程では、まずp型を洗浄・乾燥したのち、酸化してSiO2酸化膜を付ける。さらに洗浄・乾燥させたのち、フォトレジスト(光に反応して化学的に作用・変化する感光性の液体)を塗布する。塗布後ベーク(加熱)をおこない、パターンが転写されたマスクを介して露光する。マスク上のパターンで覆われた箇所は光が通らないためレジストは光と反応しない。光が通過した箇所のレジストのみが反応し、現像されやすい物質に変わる。その後現像し、洗浄・乾燥すると、(b)のような図になる。

|

レジストを除去し、洗浄・乾燥したのち、イオン打ち込みによりn型半導体を作るためにn型不純物(リンやヒ素)を添加(ドープ)する(図3の(c))。この場合、最初につけた酸化膜がイオン打ち込みのマスク(遮蔽板)となる。p型シリコン基板が露出したところだけにn型不純物が打ちこまれる。その後、結晶構造の正しい位置に不純物が配置されるように熱処置(アニール)する。同時に不純物はイオン化してn型になる。最後に表面の酸化膜を除去したのが最後の図3(d)となる。ただ単にpn接合を作るだけでも、ざっとこれだけの工程が必要になる。

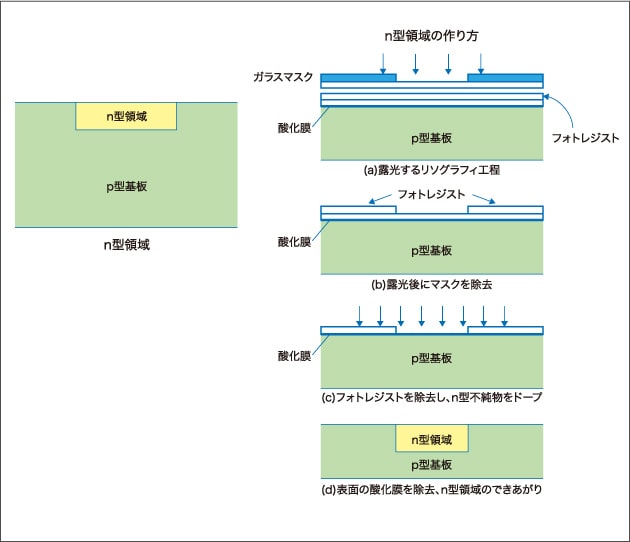

さまざまな領域を形成する場合には、全てこのような工程を何度も繰り返して形成する。つまり、一つのクリーンルーム内の露光装置、洗浄・乾燥装置、イオン打ち込み装置、酸化炉などを何度も往復することになる。こういった工程が数百にも及ぶといわれている。ちなみにMOSトランジスタの形成工程を図4に示す。わずか、3工程だけを代表例として示したが、実際にはこれでも50~60工程を要する。

こういった複雑な過程を経て半導体チップが出来上がる訳だが、各工程に関係する装置や設計ツールなどを手掛ける企業は、世界中にたくさんある。製造装置メーカーが強い国は、日本と米国、欧州はわずか、という現状だ。また、設計ツールやIPベンダーが多い所は、米国と欧州であり、日本は少ない。

|